Техтран — семейство CAM систем, объединенных общим интерфейсом и единым подходом к решению задач технологического проектирования.

Техтран обеспечивает:

- построение геометрической модели детали,

- задание обработки: построение траектории движения инструмента и назначение технологических команд,

- получение УП для различных станков с ЧПУ,

- автоматическую генерацию текста программы на языке Техтран,

- средства разработки и отладки управляющих программ,

- обмен геометрическими данными с другими CAD/CAM системами,

- средства настройки на конкретное оборудование с ЧПУ

Состав комплекса

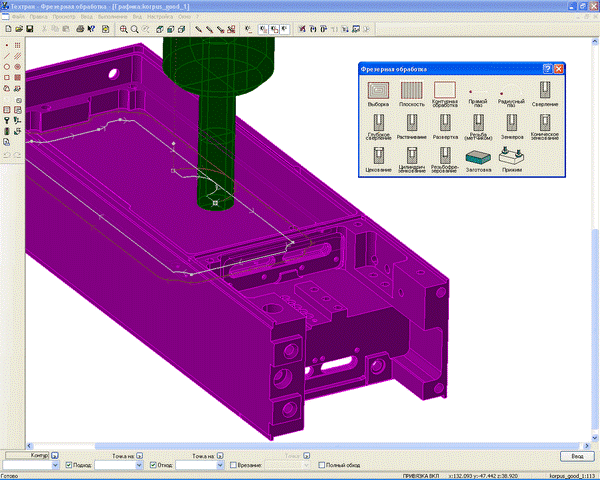

Техтран — Фрезерная обработка

Проектирование управляющих программ (УП) 2.5-координатной обработки деталей на фрезерных, сверлильных, расточных станках с ЧПУ и обрабатывающих центрах.

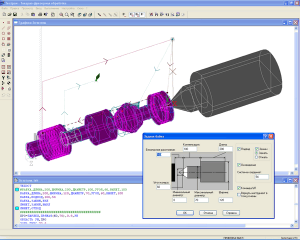

Техтран — Токарная обработка

Проектирование управляющих программ (УП) обработки деталей на токарных и карусельных станках с ЧПУ и обрабатывающих центрах.

Техтран — Токарно-фрезерная обработка

Проектирование управляющих программ (УП) обработки деталей для токарно-фрезерных центров с ЧПУ.

Техтран — Раскрой листового материала (фигурный)

Комплексное решение задачи раскроя листового материала.

Техтран — Раскрой листового материала (прямоугольный)

Комплексное решение задачи прямоугольного раскроя листового материала.

Техтран — Многошпиндельое сверление

Проектирование управляющих программ для многошпиндельных станков с ЧПУ.

Техтран — Листовая штамповка

Комплексное решение задач листовой штамповки.

Техтран — Электроэрозионная обработка

Проектирование управляющих программ (УП) 2−4−координатной обработки деталей с вертикальной и наклонной боковой поверхностью, с постоянным и переменным углом наклона проволоки.

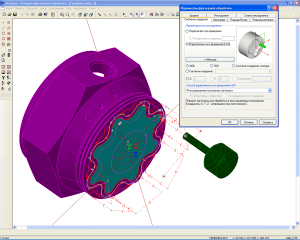

Техтран — Фрезерная обработка

Программа предназначена для проектирования управляющих программ 2.5-координатной обработки деталей на фрезерных, сверлильных, расточных станках с ЧПУ и обрабатывающих центрах. Сложные, дорогостоящие CAD/CAM-системы не смогли существенно повлиять на технологию подготовки программ для большинства 2,5-координатных станков: применение эффективных и недорогих CAM-систем, обеспечивающих широкий спектр технологий и открытых для пользователей, по-прежнему актуально.

Программирование обработки

Работа строится так, чтобы автоматизировать всю рутинную работу по программированию обработки детали. Вместо этого требуется построить геометрическую модель детали, ввести данные об инструменте и задать ряд параметров, характеризующих методику обработки.

Контурные переходы. Формирование траектории ведется по одной из схем: обработка контура, выборка внутренней области детали по спирали, по зигзагу или построчно. Область обработки, определяющая зону сплошного материала, подлежащего удалению, может иметь произвольную форму и содержать внутри себя зоны, где материал не должен удаляться.

Позиционные переходы. Набор позиционных переходов включает сверление, глубокое сверление, растачивание, развертывание, нарезание резьбы метчиком, зенкерование, коническое зенкование, цекование и цилиндрическое зенкование. Для обработки может использоваться станочный цикл или траектория в развернутом виде.

Параметризация фаз обработки. Перемещения инструмента по каждой схеме строятся из участков типовых фаз: позиционирование, врезание, черновая и чистовая обработка контура

Подход и отход. Предусмотрена возможность настройки способов подхода к обрабатываемому контуру и отхода от него (по прямой, по дуге, по нормали, по касательной, по продолжению сегмента контура и их комбинации). Точки подхода и отхода могут задаваться как в явном виде, так и определяться автоматически из соображений оптимизации траектории. Программа контролирует зарезание детали на участках подхода и отхода, показывая недопустимую ситуацию в графическом окне.

Врезание в материал. В траекторию могут быть включены участки врезания инструмента в сплошной материал. Предусмотрено несколько различных способов врезания (прямое, по спирали, зигзагообразное, ступенчатое). Одна или несколько точек врезания могут указываться как в явном виде, так и подбираться автоматически. Программа строит оптимальный маршрут выхода на контур от точки врезания, если область имеет сложную форму.

Черновая и чистовая обработка. Программа обработки может включать как черновую, так и чистовую обработку. При этом учитываются диаметр фрезы, перекрытие следа фрезы, припуск на чистовую обработку, перебег фрезы

Послойная обработка. При необходимости общая глубина обработки может быть разбита по слоям, для каждого из которых будет произведена обработка по одному и тому же алгоритму.

Обработка вручную. Для нестандартных случаев предусмотрена возможность построения траектории и задания технологических команд в явном виде.

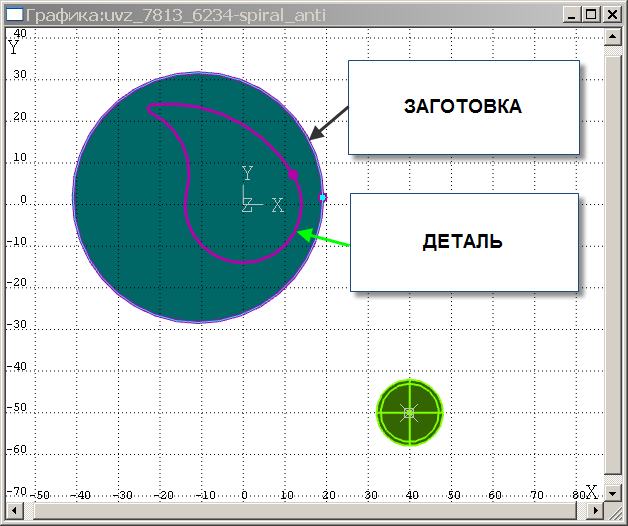

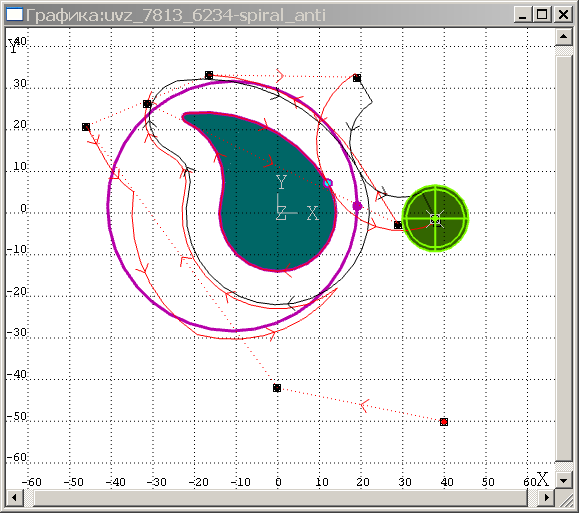

Учёт заготовки и прижимов

Обработка проектируется на основе модели детали, заготовки и зажимного приспособления. Заготовка определяет область снимаемого материала, что даёт возможность ограничить рабочие пере-мещения инструмента при обработке детали с внешней стороны, а также учи-тывать уже обработанные участки и отверстия. Область прижимов является недоступной для инструмента при обра-ботке. Результат автоматической кор-рекции заготовки отображается в графи-ческом окне после каждой выполненной операции. Это даёт возможность авто-матически контролировать недопустимые ситуации в перемещении режущего инструмента и оптимизировать траекто-рию инструмента.

Взаимодействие с другими программами семейства Техтран

Общность подхода в различных программах семейства Техтран открывает возможность для использования Фрезерной обработки во взаимодействии с другими видами обработки. Например, в деревообрабатывающем производстве потребовалось комбинировать методику работы программы Раскроя листового материала с возможностями Фрезерной обработки. Благодаря единой основе всего комплекса, было оперативно предложено приемлемое решение без разработки новых модулей. Для автоматического размещения деталей на листе использовалась одна программа (Раскрой листового материала), а для программирования обработки — другая (Фрезерная обработка).

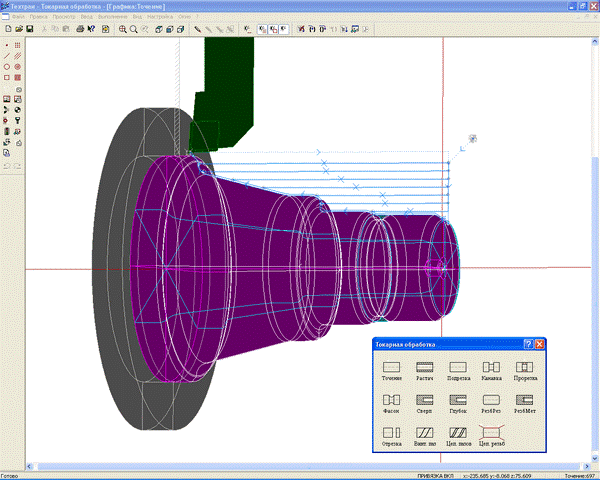

Техтран — Токарная обработка

Назначение программы.

Программа предназначена для проектирования управляющих программ (УП) обработки деталей на токарных и карусельных станках с ЧПУ и обрабатывающих центрах.

Попереходное проектирование

Проектирование обработки ведется по технологическим переходам и охватывает все промежуточные состояния — от заготовки до готовой детали. Реализованы следующие типы технологических переходов: точение, растачивание, подрезка, точение канавок, фасонное точение, отрезка, сверление, глубокое сверление, нарезание резьбы резцом и метчиком, обработка винтового паза. Для перехода на детали выделяется зона обработки, выбирается инструмент, указываются запретные области перемещения инструмента, припуск на последующую обработку и другие необходимые параметры установки перехода.

Программирование обработки

На основании всей совокупности данных, описывающих условия обработки, Техтран автоматически производит загрузку инструмента, подход к началу зоны обработки и построение траектории инструмента для черновой и чистовой обработки, переключает подачи в зависимости от участка движения, осуществляет выход инструмента в точку смены

Учёт геометрии инструмента

Контроль движения инструмента базируется на модели инструмента из двух компонент: режущей части и державки. Державка может включать в себя геометрию державки резца, адаптера и даже части механизма суппорта станка. Это позволяет не только отображать положение и реальную форму инструмента в точках траектории, но и осуществлять ряд проверок и корректировок.

Корректировка заготовки. При каждом перемещении инструмента из заготовки исключается часть материала, удаленная режущей частью. Таким образом, проектируя технологические переходы, технолог исходит из реальной геометрии заготовки на всех этапах обработки.

Контроль зарезания. На основании данных о геометрии режущей части инструмента контролируется отсутствие зарезания детали. Важно, что проверка производится не только для начального и конечного положения инструмента, но и для всей траектории его перемещения. Если, тем не менее, задуманное перемещение инструмента приводит к столкновению с деталью, программа выдает соответствующую диагностику и показывает в графическом окне, как именно след от перемещения инструмента проходит через контур детали.

Контроль столкновения. Аналогично контролируется отсутствие столкновения с заготовкой различных частей инструмента, не производящих съем материала: во-первых, державки инструмента, во-вторых, режущей части на быстрых перемещениях. Также выявляются перемещения, при которых инструмент сталкивается с патроном или разрезает заготовку на части.

Режим корректировки чертежа детали

Окончательная форма детали зачастую определяется исходя из возможностей технологии обработки режущим инструментом определенной формы. Элементарное перемещение канавочного резца создает весьма сложную поверхность на заготовке. Такую деталь не всегда легко предварительно построить во всех подробностях. Как же программировать обработку, если система ведет свои расчеты и проверки именно на основе чертежа детали? Техтран справляется с этой задачей благодаря возможности корректировки детали на этапе проектирования обработки. Здесь задействуется тот же механизм, что и при исключении снятого материала из заготовки.

Задняя бабка и люнет

В программе имеется возможность моделировать работу задней бабки и люнета. Предварительно необходимо задать их геометрические характеристики. А затем по ходу обработки управлять их подводом, отводом и зажимом. Положение устройств в пространстве отображается в графическом окне. Помимо этого осуществляется контроль на столкновение с другими объектами, участвующими в обработке.

Нарезание крупных резьб

Для крупных резьб профиль резьбовой поверхности, как правило, отличается от стандартной резьбы, поэтому его следует описывать как отдельный элемент чертежа. Для таких резьб невозможно использовать стандартные встроенные циклы УЧПУ: вместо корот-кого стандартного цикла в управляющей программе приходится задавать большое количество однопроходных циклов с использованием нескольких инструментов (черновые и чистовые резцы различ-ных профилей) для последовательной обработки заданного профиля по слоям.

Проектирование отдельных операций вручную

Обработка изделия со сложной геометрией обычно включает отдельные решения, которые продиктованы исключительно особенностями технологии его изготовления. При этом особое значение приобретают средства контроля допустимости заданных перемещений, поскольку при ручном построении никто не застрахован от ошибки. Техтран использует механизм контроля столкновения и корректировки заготовки не только при проектировании технологического перехода (точение, канавка

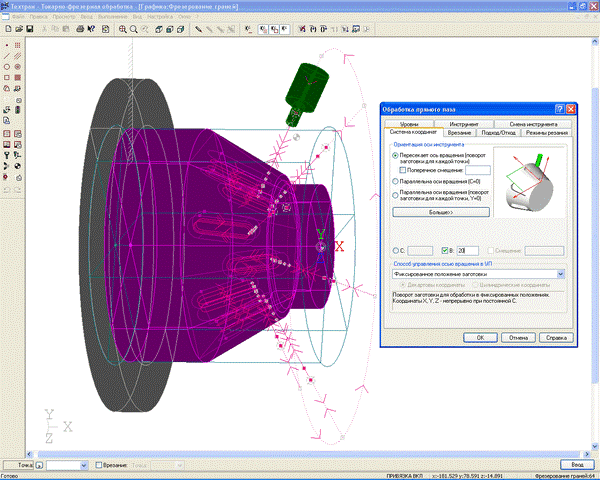

Техтран — Токарно-фрезерная обработка

Программа предназначена для проектирования управляющих программ (УП) обработки деталей для токарно-фрезерных центров с ЧПУ. Такие станки позволяют совмещать в рамках одной технологической операции традиционную токарную обработку с фрезерованием и обработкой отверстий. Сквозной процесс обработки с произвольным чередованием токарных и фрезерных переходов без переустановки детали дает возможность свести к минимуму погрешности. Фрезерная обработка выполняется с использованием оси вращения, которая может применяться как для непрерывного управления, так и для позиционирования.

Единый подход

Программа работает на основе уже проверенных временем программ Техтран Фрезерная обработка и Техтран Токарная обработка. Сосуществование в единой среде достаточно специфических функций двух систем стало возможным благодаря заложенному в Техтране единому подходу к программированию различных видов обработки. Пользователь, имеющий опыт работы с Техтраном, сможет без дополнительных усилий выполнять здесь все привычные операции, относящиеся как к фрезерной, так и к токарной обработке. Что касается программирования технологических переходов, включающих элементы фрезерной обработки с использованием оси вращения, то освоение таких возможностей новой программы также не должно вызвать затруднений, поскольку при задании параметров задействованы уже привычные механизмы.

Деталь и заготовка

Токарные переходы проектируются на основе модели детали и заготовки. Результат автоматической коррекции заготовки отображается в графическом окне после каждой выполненной операции. Наряду с информацией о состоянии заготовки и детали, программа располагает сведениями о положении зажимного приспособления, запретных областях

Совмещение токарной и фрезерной геометрии

Деталь и заготовка рисуются в виде пространственной проволочной модели тел вращения. После каждого рабочего хода графическое окно отражает состояние заготовки на текущий момент. Для совместного проектирования токарных и фрезерных переходов это удобно, поскольку в любой момент можно построить дополнительные элементы для фрезерной обработки, основываясь на реальной геометрии заготовки в пространстве.

Описывать элементы для фрезерования можно как обычным плоским контуром, так и парным контуром. При помощи парного контура удобно задавать элементы детали, имеющие фрезеруемые плоские грани, параллельные оси вращения или под углом к ней.

Использование двух шпинделей

Программа позволяет программировать обработку на оборудовании с одним и двумя шпинделями. Требуется описать геометрические характеристики зажимного приспособления и расположения в нем заготовки. Эти данные учитываются при построении траектории инструмента на рабочих и вспомогательных перемещениях, чтобы исключить столкновение. Передача заготовки из одного шпинделя в другой может производиться как единая операция, так и в виде отдельных манипуляций обоими приспособлениями.

Фрезерные переходы с использованием оси вращения

Фрезерная часть строится на основе программы Техтран Фрезерная обработка. Обычные средства программирования фрезерной обработки применяются к конструктивным элементам, базирующимся на токарной детали. Здесь действует уже сложившийся подход формирования команд обработки на основе описания геометрии обрабатываемых элементов. Так удобнее вести проектирование, хотя на станке всё наоборот — требуемую геометрию детали получают в результате управления рабочими органами станка. В случае токарно-фрезерной обработки проектирование «от геометрии» дает любопытный эффект: мы видим на экране траекторию, развернутую в пространстве таким образом, как если бы не деталь позиционировалась определенным образом при неподвижном инструменте, а наоборот фреза или сверло вращались вокруг зафиксированной детали. Такой подход позволяет достичь большей наглядности, избежав наложения множества траекторий возле инструмента, ограниченного в перемещениях двумя координатами (составляющая по третьей координате достигается за счет поворота заготовки). Таким образом, задача пользователя — построить деталь и обрабатываемые элементы на нужном месте, а затем указать, каким образом их требуется обработать.

Управление осью вращения

При выполнении фрезерных переходов может быть выбран один из следующих способов управления осью вращения в УП:

- Поворот заготовки для обработки в фиксированных положениях (координаты X, Y, Z — непрерывно, при постоянной C). Плоская траектория инструмента, как в обычной фрезерной обработке, но ориентированная определенным образом по отношению к цилиндрической заготовке.

- Обработка за счет непрерывного вращения заготовки (координаты X, Y, C — непрерывно при постоянной Y). Проецирование плоской траектории на цилиндрическую поверхность. В частности, запрограммированное в таком режиме перемещение по отрезку порождает радиальный или винтовой паз. Заданием поперечного смещения для оси инструмента можно добиться того, чтобы стенки паза не сходились к центру, а были параллельны. 3. Обработка за счет непрерывного вращения заготовки (координаты X, Y, Z — непрерывно). Отличается от предыдущего способом представления в УП: в данном случае в УП программируется плоская траектория в режиме «наматывания» на цилиндр.

Позиционные переходы

В отношении ориентации оси инструмента при обработке проще всего дело обстоит с геометрией для позиционных переходов. Наиболее распространенный случай — сверление радиальных отверстий или сверление отверстий по торцу детали. И в том и в другом случае пользователю достаточно указать точки выполнения обработки, не строя вспомогательные системы координат и вычисляя углы поворота заготовки.

Задание угла B

Если инструмент занимает промежуточное положение, дополнительно может быть задан угол наклона инструмента к оси вращения.

Поперечное смещение

Поперечное смещение инструмента используется для получения отверстий, ось которых смещена в поперечном направлении.

Контурные переходы

При выполнении контурных переходов задача выбора ориентации инструмента упрощается тем, что инструмент должен располагаться по нормали к плоскости контура. Но в этом случае потребуется предварительно построить контур и правильно расположить его в пространстве. Здесь также действуют базовые для токарно-фрезерной обработки режимы: инструмент параллелен оси вращения (фрезерование торца заготовки) или пересекает ее. Кроме того, может возникнуть необходимость получить в УП координаты точек траектории в системе координат, определяемой иными соображениями, чем основные базовые. В таком случае потребуется указать систему координат инструмента в явном виде. Обрабатываемый контур может быть построен в некоторой системе координат, ориентированной произвольным образом. Выполняя обработку, необходимо выбрать систему координат, к которой будут привязаны данные УП. Эта система может не совпадать с той, в которой строилась исходная геометрия. Достаточно типична ситуация, когда система координат вообще не задается в явном виде, а подбирается автоматически, исходя из требуемой ориентации инструмента: инструмент пересекает ось вращения, расположен вдоль оси вращения или под определенным углом к ней.

Плунжерное фрезерование

В этом режиме удаление материала производится не за счёт перемещений инструмента в горизонтальной плоскости (как при обычной фрезерной обработке), а посредством последовательных врезаний с определённым шагом.

Программирование обработки в явном виде

Наряду с технологическими переходами, которые автоматически формируют сложную траекторию обработки выделенных зон детали, можно программировать обработку с помощью отдельных команд движения и управления режимами обработки. Этот способ построения траектории позволяет запрограммировать буквально всё что угодно и обеспечивает некоторый контроль, хотя в большей степени позволяет сделать то, что не предусмотрено стандартным набором переходов. Как показывает опыт, на каждом предприятии всегда имеются такие сложившиеся особенности технологии работы, которые с трудом вписываются в какую бы то ни было схему. Здесь-то и выручает простейший режим. Специфика токарно-фрезерной обработки проявляется в том, что здесь в большей степени, чем в системе, ориентированной на единственный вид обработки, требуется обеспечить согласованность данных. Поэтому режим программирования в явном виде при токарно-фрезерной обработке используется как разновидность перехода специального вида, перед которым потребуется совершить ряд предварительных действий по выбору вида обработки, инструмента, системы координат

Техтран — Раскрой листового материала (фигурный)

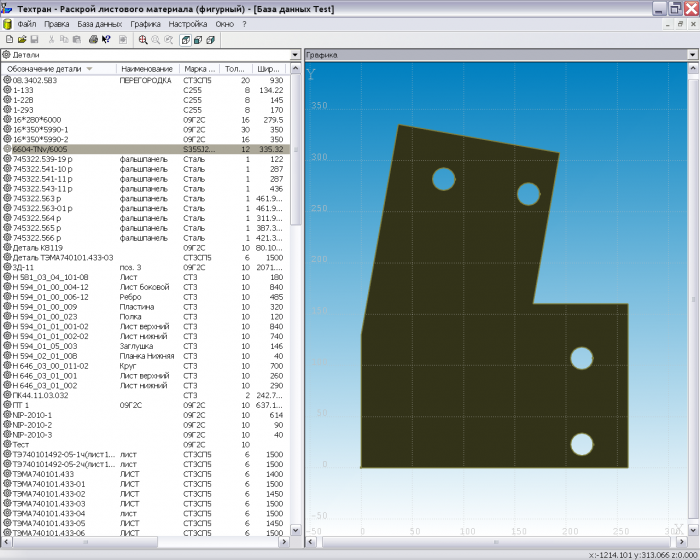

Программа предназначена для комплексного решения задач раскроя листовых материалов. Она сочетает возможности системы подготовки управляющих программ с функциями организации производственного процесса. Подход к решению, использованный в программе, суммирует опыт работы ряда предприятий, эксплуатирующих машины термической резки.

Использование базы данных

Программа объединяет традиционные средства программирования обработки Техтрана с базой данных. На базу данных возлагается не только задача управления различными данными, но и управление работой системы в целом, поскольку объектами базы данных являются и программы раскроя листов. Прежде всего, в базу данных заносятся детали, которые могут быть импортированы из другой системы, построены средствами Техтрана или созданные на основе макросов.

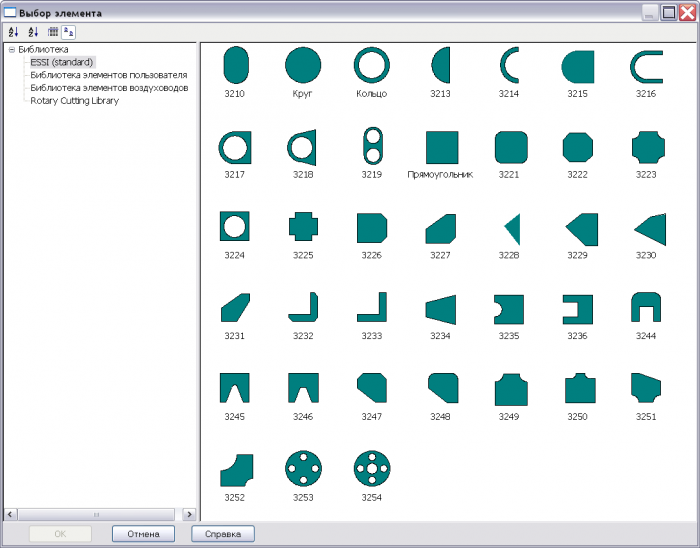

Создание деталей на основе макросов

В ходе работы с программой в условиях производства постепенно выделяется ряд типовых деталей, отличающихся размерами и наличием или отсутствием некоторых вспомогательных элементов. Такие типовые детали удобно хранить в библиотеке в параметризованном виде и использовать при создании реальных деталей, задавая фактические значения параметров. Программа позволяет при создании детали в базе данных использовать параметризованные детали. Ввод параметров деталей осуществляется в диалоговом окне. Пользователи имеют возможность разрабатывать макросы, описывающие геометрию и, при необходимости, обработку типовых деталей. Также имеется возможность задавать описание параметров для настройки диалогового окна и контроля вводимых данных.

Исправление не корректной геометрии при импорте DXF файлов

В системе реализована возможность настраивать точность сопряжения контуров при импорте DXF файлов. Точность сопряжения — расстояние, в пределах которого допустимо несовпадение исходных сегментов, устраняемое при их преобразовании в контуры. Точность сопряжения оказывает влияние на то, будут ли объединены в один контур близко расположенные сегменты или нет. Если граничные точки сегментов не совпадают, но расстояние между ними находится в пределах точности сопряжения, такие сегменты сопрягаются (объединяются в единый контур). Сегменты сопрягаются за счёт их продолжения, усечения или смещения конечных точек — в зависимости от взаимного расположения сегментов:

- Усечение сегментов.

- Продление сегментов.

- Смещение сегментов «Короткие» сегменты (имеющие длину меньше точности сопряжения) устраняются.

После удаления «короткого» сегмента производится сопряжение соседних сегментов. Сегменты (или части сегментов), которые накладываются друг на друга в пределах точности сопряжения, объединяются. Детали удобно просматривать одновременно со списком всех деталей. Для управления деталями и другими объектами базы данных в Техтране предлагается единый наглядный механизм, использующий две панели. Такой подход позволяет производить действия над объектами базы данных из списка (создание, удаление, редактирование и просмотр параметров) и одновременно видеть на соседней панели графическое представление элементов списка (деталей, листов, раскроев листов

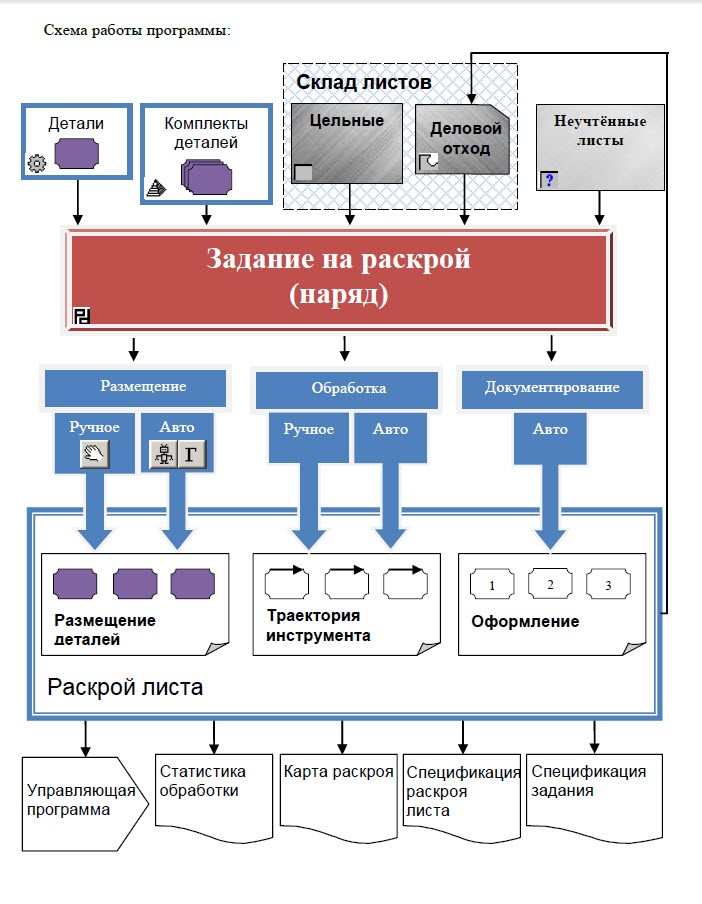

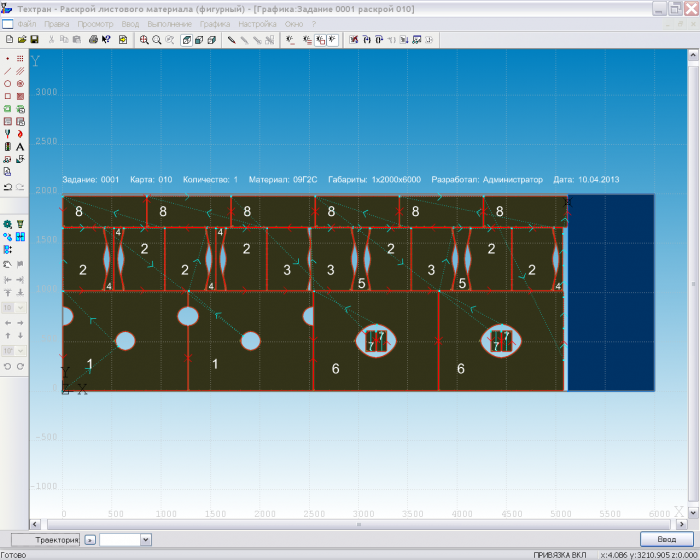

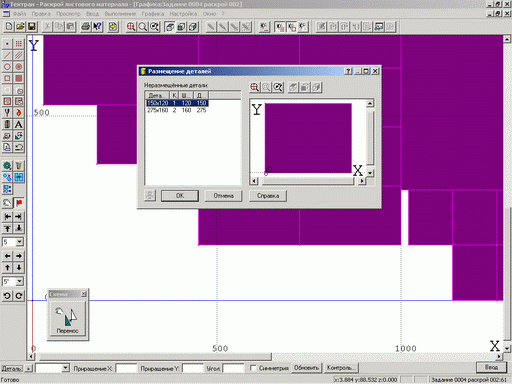

Задание на раскрой

Программа организует взаимодействие различных объектов, задействованных в процессе раскроя листового материала. Из деталей, которые необходимо изготовить, формируется задание на раскрой. Затем в задание на раскрой включаются листы для изготовления деталей. Программа обеспечивает возможность автоматического и ручного размещения деталей задания на раскрой на листах. При этом программа отслеживает количество неразмещенных деталей и возможность изготовления детали из выбранного листа.

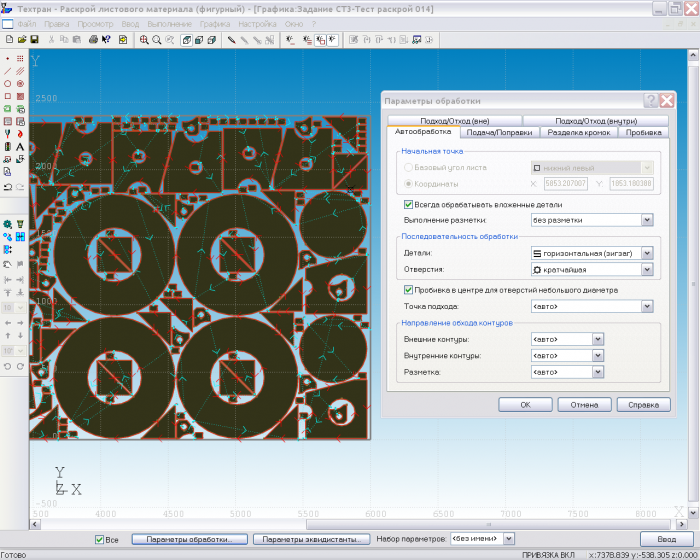

Автоматическое размещение деталей на листе

В режиме автоматического размещения программа укладывает детали задания на листы оптимальным образом. Требующиеся дополнительные листы могут быть автоматически взяты со склада. Программа позволяет также автоматически разместить отобранные детали на конкретном листе. При этом выдерживаются заданные расстояния до края листа и между деталями. Стратегия автоматического размещения обеспечивает весьма высокий коэффициент использования материала. Пользователь имеет возможность подобрать оптимальное соотношение между качеством размещения деталей и временем расчета. При автоматическом размещении задается способ уплотнения деталей на листе, заполненном не целиком. Это влияет на форму и пропорции делового отхода с учетом специфики его дальнейшего использования. Управление выбором деталей для заполнения отверстий позволяет задействовать для размещения в пустотах внутри деталей более мелкие или более крупные детали или же вовсе не заполнять отверстия.

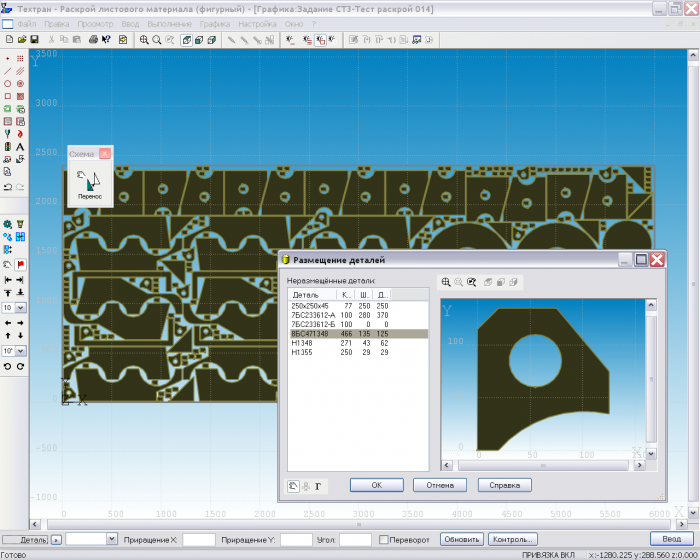

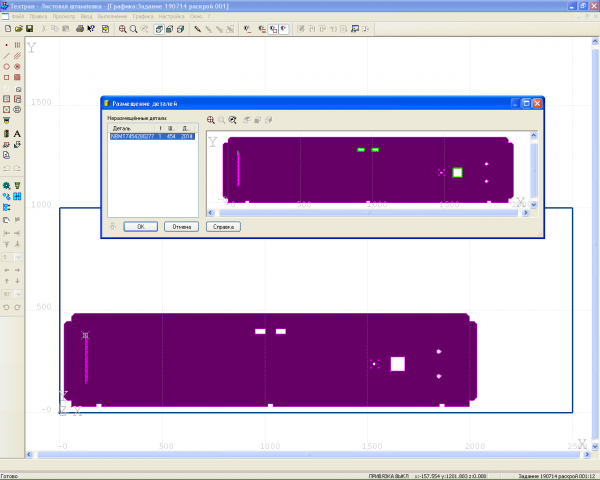

Ручное размещение деталей на листе

Предусмотрен ручной режим размещения деталей на листе. В этом режиме деталь выбирается из списка неразмещенных деталей задания на раскрой и укладывается на лист, а затем перемещается на свободное место средствами графического редактора. Имеются также средства точного контроля взаимного расположения объектов. Сочетание автоматического и ручного размещения деталей дает возможность выгодно использовать преимущества каждого режима для наиболее эффективной работы.

Контроль перемещения деталей

В режиме ручного размещения программа берет на себя ряд полезных функций. К их числу относятся различные способы перемещения деталей с соблюдением требуемых расстояний между деталями и между деталями и краем листа, а также возможность располагать детали вплотную друг к другу.

Строгий контроль перемещения деталей. Включение этой функции позволяет перемещать детали по листу на экране монитора, как реальные предметы, для которых другие детали и край листа являются непреодолимым препятствием.

Предупреждающий контроль перемещения деталей. При предупреждающем контроле перемещение деталей не ограничивается свободной областью листа. Однако при попадании в зону перекрытия с другими объектами происходит диагностирование недопустимого расположения путем изменения цвета перемещаемой детали.

Перемещение деталей до упора. Эта функция дает возможность прижать деталь вплотную к самому краю свободной области листа. Иными словами, при данной операции происходит перемещение детали в некотором направлении до тех пор, пока она не упрется в деталь или край листа.

Копирование деталей вплотную друг к другу. При копировании деталей в этом режиме автоматически определяется расстояние, на которое может быть перемещена деталь в заданном направлении, чтобы детали располагались вплотную друг к другу.

Совмещение сторон деталей позволяет сориентировать детали таким образом, чтобы совместить их выбранными сторонами.

Выравнивание деталей по прямой. Такая возможность полезна при расположении деталей под обработку сквозным резом.

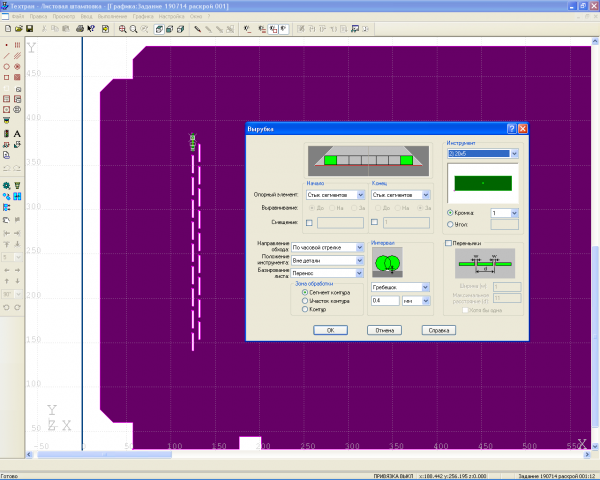

Программирование обработки

После того, как детали размещены на листе, программируется обработка. В простейшем случае достаточно последовательно указать обрабатываемые контуры деталей. Программа строит траекторию движения инструмента с учетом необходимых поправок, формирует подходы, отходы и вспомогательные перемещения инструмента, команды включения и выключения резака, подачи, коррекции

Подход и отход. Предусмотрена возможность разнообразной настройки способов подхода к обрабатываемому контуру (по прямой, по дуге, по нормали, по касательной

Перемычки. На контуре детали могут быть выделены непрорезаемые участки — перемычки. При построении траектории программа автоматически формирует в таких местах команды включения и выключения резака и встраивает участки подхода и отхода.

Мостики между деталями позволяют обрабатывать несколько деталей без выключения резака. Задание точек перехода траектории от одной детали к другой производится после размещения деталей и учитывается при построении окончательной траектории резака.

Петли обеспечивают качественную обработку углов деталей и могут быть назначены для любого угла.

Назначенная обработка. Для упрощения работы обработка деталей может быть запрограммирована на предварительном этапе с тем, чтобы не повторять одни и те же действия для многократного включения элементов в раскрой.

Обработка вручную. Для нестандартных случаев существует возможность построения траектории и задания технологических команд в явном виде.

Подпрограммы обеспечивают структурирование получаемой управляющей программы и позволяют уменьшить объём формируемого текста.

Обработка деталей совмещенным резом. Пары деталей, размещенные на листе на расстоянии ширины реза, могут быть обработаны единым резом без выключения резака. При обработке отдельных деталей достаточно указать контур детали, которая будет обрабатываться первой.

Предварительная пробивка. При обработке листов большой толщины может потребоваться сначала пробить отверсия в листе, а затем выполнить основную обработку. Для подобной предварительной обработки листа может использоваться либо отдельный резак, либо сверло. Программа позволяет выполнить обработку с предварительной пробивкой отверстий. Предусмотрена возможность задания различных способов предварительной пробивки.

Позиционирование над материалом. В некоторых случаях необходимо при переходе от контура к контуру перемещать резак, минуя отделённые от листа детали и отходы. Эта функция необходима при резке поролона. Иногда она требуется при термической резке для предотвращения столкновения резака с вырезанными деталями и отходами. Программа обеспечивает возможность такого позиционирования с учётом заданного расстояния до детали и до края листа.

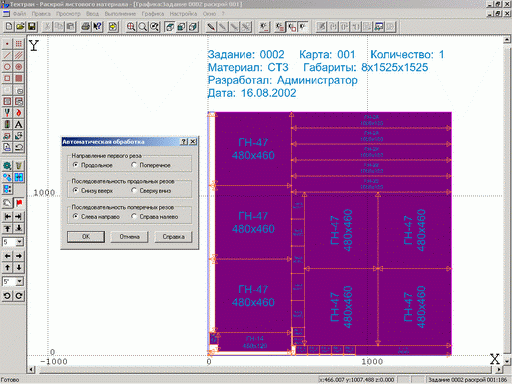

Автоматическая обработка

Режим автоматической обработки дает возможность максимально упростить программирование обработки большого числа деталей. Программа сама назначает последовательность обхода деталей на листе и выполняет обработку. Различные стратегии обхода деталей обеспечивают соблюдение необходимых условий обработки.

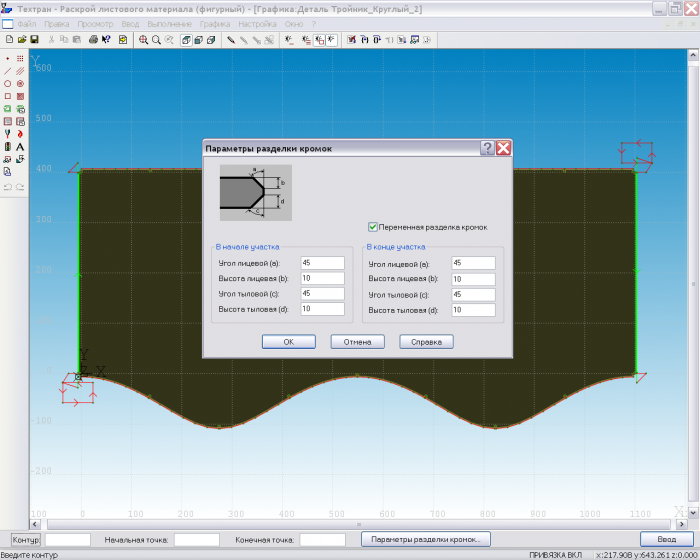

Разделка кромок под сварку

Разделка кромок под сварку может производиться на машинах термической резки, оснащенных трехрезаковыми блоками. В программе предусмотрена возможность обработки деталей как с постоянными, так и с переменными фасками. Постоянная фаска характеризуется постоянством лицевых и тыловых углов и высот по всей длине. Переменная фаска характеризуется равномерным изменением угла и высоты по длине. Программа автоматически встраивает в траекторию движения резака специальные участки — окна вреза в местах включения боковых резаков и петли разворота резаков, которые обеспечивают правильную ориентацию боковых резаков и соблюдение необходимых условий обработки. Положение окон вреза может быть изменено с помощью графического редактора.

Разметка листа

Нанесение разметки на лист может производиться с помощью порошка или керна. Контуры разметки могут храниться в базе данных вместе с деталью. В этом случае разметка оказывается размещенной на листе вместе с деталями. Для программирования работы блока разметки достаточно указать контуры разметки в нужной последовательности. Программа произведет все необходимые переключения и построит траекторию.

Многосуппортовая обработка

На машинах, оборудованных несколькими суппортами, одновременно может вырезаться несколько деталей. Программа обеспечивает автоматическое и ручное размещение деталей с учетом возможностей такого оборудования. При программировании обработки требуемая разводка суппортов выполняется автоматически.

Использование делового отхода

Из неиспользованной части листа формируется деловой отход, который может быть помещен в базу данных для последующего использования.

Документирование

Программа формирует следующие выходные документы:

- карту раскроя листа

- спецификацию раскроя листа

- спецификацию задания на раскрой.

Как правило, конкретный вид выходных документов определяется традициями предприятия. Генератор отчетов, входящий в Техтран, имеет гибкий механизм настройки формата документов и объема выводимой информации.

Автоматическая генерация текста

В процессе построения геометрических объектов и проектирования раскроя листа происходит формирование текста программы на языке Техтран. Программа включает в себя всю последовательность произведенных действий и может быть использована при дальнейшей работе. Это позволяет гибко сочетать удобство диалогового режима с преимуществами текстового представления программы, к которым относятся:

- Использование ранее написанных программ и макросов, быстрая их модификация

- Параметризация для типовых деталей

- Использование условных операторов, циклов, арифметических выражений и функций

- Возможность отладки и исправления ошибок

Средства разработки и отладки программ

Система включает набор средств для работы с программой на языке Техтран:

Команды выполнения (выполнить оператор, перейти в макрос, выполнить программу до конца, до курсора

Средства контроля выполнения дают возможность просматривать значения переменных, использовать графическое окно для визуального контроля объектов программы и просматривать диагностическую информацию, сформированную в ходе выполнения программы.

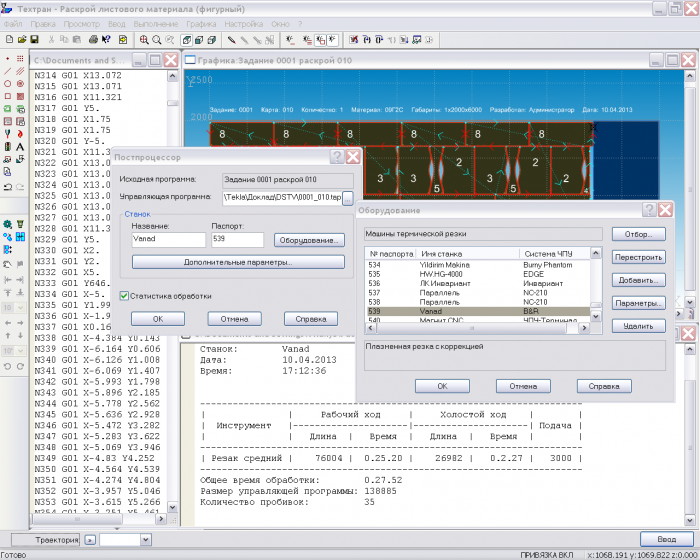

Получение управляющей программы

Постпроцессор, входящий в состав Техтрана, позволяет формировать управляющие программы для различных станков с ЧПУ по программе обработки детали и данным об оборудовании, включенным в состав системы. Используя программу обработки детали, полученную для одного станка, можно получить УП для любого другого станка из списка оборудования.

Настройка на конкретное оборудование с ЧПУ

Техтран обеспечивает возможность настройки на конкретное оборудование с ЧПУ. Для описания оборудования требуется заполнить паспорт станка и создать модуль станка на специальном языке Техпост. Такой механизм позволяет пользователям самостоятельно учитывать особенности формирования УП, разрабатывая собственные модули на основе уже имеющихся.

Техтран — Раскрой листового материала (прямоугольный)

Программа предназначена для комплексного решения задач прямоугольного раскроя листовых материалов. Она сочетает возможности системы подготовки управляющих программ с функциями организации производственного процесса. Предлагаемая методика работы может использоваться применительно к резке металла гильотинными ножницами, резке стекла, распиловке листового материала из дерева и пластика.

Использование базы данных

Программа объединяет традиционные средства программирования обработки Техтрана с базой данных. На базу данных возлагается не только задача управления различными данными, но и управление работой системы в целом, поскольку объектами базы данных являются и программы раскроя листов. Прежде всего, в базу данных заносятся детали, которые могут быть построены средствами Техтрана или импортированы из другой системы. Прямоугольные детали заносятся в базу данных по упрощенной схеме без построения в графическом редакторе. Детали удобно просматривать одновременно со списком всех деталей. Для управления деталями и другими объектами базы данных предлагается единый наглядный механизм, использующий две панели. Такой подход позволяет производить действия над объектами базы данных из списка (создание, удаление, редактирование и просмотр параметров) и одновременно видеть на соседней панели графическое представление элементов списка (деталей, листов, раскроев листов

Задание на раскрой

Программа организует взаимодействие различных объектов, задействованных в процессе раскроя листового материала. Из деталей, которые необходимо изготовить, формируется задание на раскрой. Затем в задание на раскрой включаются листы для изготовления деталей. Программа обеспечивает возможность автоматического и ручного размещения деталей на листах. При этом программа отслеживает количество неразмещенных деталей и возможность изготовления детали из выбранного листа.

Автоматическое размещение деталей на листе

В режиме автоматического размещения программа размещает детали задания на листы оптимальным образом. Требующиеся дополнительные листы могут быть автоматически взяты со склада. Программа позволяет также автоматически разместить отобранные детали на конкретном листе. При этом выдерживаются заданные расстояния до края листа и между деталями. Детали располагаются таким образом, чтобы обеспечить возможность обработать все детали сквозным резом. Кроме того, учитывается ограничение на длину реза.

Стратегия автоматического размещения обеспечивает весьма высокий коэффициент использования материала. Пользователь имеет возможность подобрать оптимальное соотношение между качеством размещения деталей и временем расчета. При автоматическом размещении задается способ уплотнения деталей на листе, заполненном не целиком. Это влияет на форму и пропорции делового отхода с учетом специфики его дальнейшего использования.

Ручное размещение деталей на листе

Предусмотрен ручной режим размещения деталей на листе. В этом режиме деталь выбирается из списка неразмещенных деталей задания на раскрой и укладывается на лист, а затем перемещается на свободное место средствами графического редактора. Имеются также средства точного контроля взаимного расположения объектов. Сочетание автоматического и ручного размещения деталей дает возможность выгодно использовать преимущества каждого режима для наиболее эффективной работы.

Контроль перемещения деталей

В режиме ручного размещения программа берет на себя ряд полезных функций. К их числу относятся различные способы перемещения деталей с контролем взаимного перекрытия, а также возможность располагать детали вплотную друг к другу.

Совмещение сторон деталей позволяет расположить две детали таким образом, чтобы совместить их выбранными сторонами.

Выравнивание деталей по прямой. Такая возможность полезна при расположении деталей под обработку сквозным резом.

Строгий контроль перемещения деталей. Включение этой функции позволяет перемещать детали по листу на экране монитора, как реальные предметы, для которых другие детали и край листа являются непреодолимым препятствием.

Предупреждающий контроль перемещения деталей. При предупреждающем контроле перемещение деталей не ограничивается свободной областью листа. Однако при попадании в зону перекрытия с другими объектами происходит диагностирование недопустимого расположения путем изменения цвета перемещаемой детали.

Перемещение деталей до упора. Эта функция дает возможность прижать деталь вплотную к самому краю свободной области листа. Иными словами, при данной операции происходит перемещение детали в некотором направлении до тех пор, пока она не упрется в деталь или край листа.

Копирование деталей вплотную друг к другу. При копировании деталей в этом режиме автоматически определяется расстояние, на которое может быть перемещена деталь в заданном направлении, чтобы детали располагались вплотную друг к другу.

Программирование обработки

После того, как детали размещены на листе, программируется обработка. Существует несколько способов получить последовательность сквозных резов.

Автоматическая обработка. Режим автоматической обработки даёт возможность максимально упростить программирование обработки большого числа деталей. Программа сама находит место линий реза на листе, назначает их последовательность и выполняет обработку.

Управляемая автоматическая обработка. При работе по этой схеме программа определяет положение на листе всех возможных линий сквозного реза. От пользователя требуется последовательно выбирать нужные варианты. Такой подход обеспечивает полный контроль программирования обработки, исключая ошибочное зарезание деталей и отслеживая полноту задания всех резов.

Программирование вручную. Для нестандартных случаев существует возможность программировать резы в явном виде. Такой режим обеспечивает произвольность задания положения резов, хотя и перекладывает на пользователя весь контроль допустимости производимых действий.

Использование делового отхода

Из неиспользованной части листа формируется деловой отход, который может быть помещен в базу данных для последующего использования.

Документирование

Программа формирует следующие выходные документы:

- карту раскроя листа

- спецификацию раскроя листа

- спецификацию задания на раскрой.

Как правило, конкретный вид выходных документов определяется традициями предприятия. Генератор отчетов, входящий в Техтран, имеет гибкий механизм настройки формата документов и объема выводимой информации.

Автоматическая генерация текста

В процессе построения геометрических объектов и проектирования раскроя листа происходит формирование текста программы на языке Техтран. Программа включает в себя всю последовательность произведенных действий и может быть использована при дальнейшей работе. Это позволяет гибко сочетать удобство диалогового режима с преимуществами текстового представления программы.

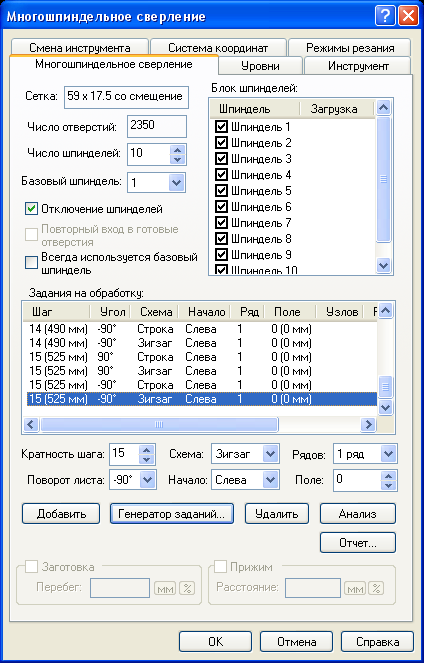

Техтран — Многошпиндельое сверление

Программа предназначена для проектирования управляющих программ на многошпиндельных станках с ЧПУ. Предлагаемое комплексное решение включает:

- анализ и исправление неточностей в данных чертежа;

- анализ возможных вариантов обработки по нескольким критериям;

- получение УП для оптимального варианта.

Подготовка геометрической модели

Исходные геометрические данные для сверления трубной доски — окружности, обозначающие отверстия, количество которых может быть чрезвычайно большим. Их расположение должно иметь регулярную структуру (центры отверстий совпадают с узлами прямоугольной сетки). Задача программы — произвести автоматическую корректировку представленных в модели координат отверстий, чтобы обеспечить возможность их обработки блоком шпинделей. Вместе с тем нужно построить и те отверстия, которые подразумевались, но не были построены. Сложившаяся практика представления трубных досок на чертеже такова, что в некоторых случаях окружностями только намечают границы областей сплошного заполнения. Остальные окружности на чертеже могут отсутствовать, их необходимо восстановить.

Управление оптимизацией обработки

Многообразие вариантов обработки массива отверстий определяется возможностью по-разному выбирать положение блока для сверления, использовать при каждом сверлении произвольную группу шпинделей, выбирать расстояние между шпинделями

Расстояние между шпинделями (кратность шага). Расстояние между соседними шпинделями в блоке не может быть произвольным. Оно должно быть кратно шагу прямоугольной сетки, определяющей положение отверстий. Для разных межшпиндельных расстояний траектория получится разной. Удачный выбор расстояния для определённой формы области заполнения отверстиями может дать хорошие показатели равномерности загрузки шпинделей в блоке.

Сторона, с которой начинается движение, может существенно сказаться на результате при «неправильной» форме области сверления. Например, если начинать обработку рядов с той стороны, где отверстия заполняют область более плотно, программа сможет компенсировать неравномерность загрузки шпинделей на оставшихся одиночных отверстиях.

Поворот листа. Если повернуть лист на 90 градусов, горизонтальные ряды отверстий, вдоль которых движется блок, превратятся в вертикальные, а значит для блока мы получим совершенно другую конфигурацию исходных данных и, стало быть, другие характеристики обработки.

Схема перемещения. Блок может двигаться по рядам отверстий с чередованием направлений или же без него. Двигаясь зигзагами, можно сэкономить на холостых перемещениях, однако не удастся выгодно учесть геометрические особенности области отверстий, начиная обработку с определённой стороны.

Количество рядов, обрабатываемых за один проход. За один горизонтальный проход блок может сверлить не один ряд отверстий, а сразу два. Это тем более имеет смысл, если смежные ряды расположены со смещением на половину шага и обход отверстий не нарушит поступательного движения блока. В итоге: оптимальные перемещения и большее количество вариантов выбора следующей точки сверления, что должно благотворно сказаться на результатах.

Поле выхода блока за пределы области обработки. Обрабатывая крайние отверстия ряда, можно разрешить блоку выходить за пределы области отверстий. В этом случае часть шпинделей не будет принимать участия в обработке, зато можно дать возможность поработать тем шпинделям, которые менее всего использовались.

Подбор наилучшего решения

Итак, в нашем распоряжении имеется средство задать некоторый набор управляющих параметров и получить в рамках заданных условий оптимальное решение в виде траектории перемещения блока и последовательности включения шпинделей в каждой точке. Другой набор исходных управляющих параметров даст другую траекторию и другую обработку. Возникает следующая задача: выявить такой набор управляющих параметров, который обеспечит наиболее приемлемое решение. Особенность в том, что критериев оценки качества того или иного варианта обработки несколько: количество сверлений, длина траектории, равномерность загруженности шпинделей. В таком случае удачный выбор невозможно сделать полностью автоматически. В идеале технолог должен сам выбирать наиболее подходящую обработку, имея возможность сравнить разные варианты. Поэтому Техтран не пытается заниматься подбором управляющих параметров, давая возможность получить несколько решений.

Технологу предлагается сформировать некоторое количество заданий на обработку с различным набором параметров, а затем сравнить результаты по определённым критериям, чтобы выбрать наиболее подходящий вариант, по которому в конечном итоге будет построена траектория и получена управляющая программа. Параметры задания на обработку и результаты его выполнения представляются в виде таблицы. Генератор заданий предназначен для автоматического формирования всех возможных вариантов заданий на обработку в определённых пределах. Для каждого параметра указывается диапазон интересующих значений. Генератор заносит в таблицу все возможные сочетания. Участие технолога в формировании заданий даёт возможность направить потенциально бесконечный процесс в нужную сторону. Не производя никаких дополнительных построений, а только подбирая параметры, можно сразу оценить все нужные характеристики обработки по той или иной схеме: количество узлов траектории, длина траектории, загруженность шпинделей.

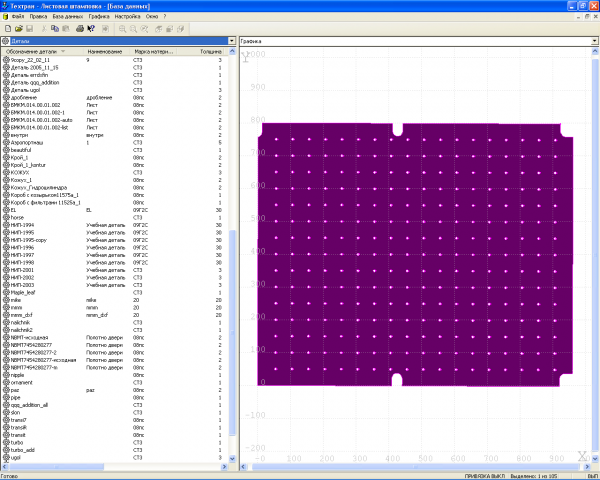

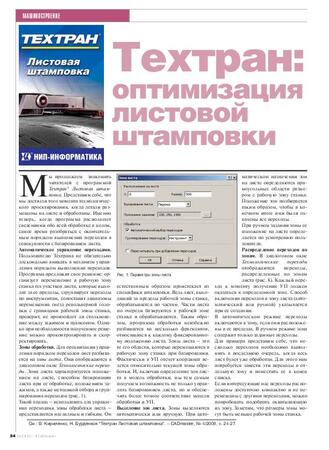

Техтран — Листовая штамповка

Программа предназначена для комплексного решения задачи листовой штамповки. Она сочетает возможности системы подготовки управляющих программ с функциями организации производственного процесса. Подход к решению, использованный в программе, суммирует опыт работы ряда предприятий, эксплуатирующих дыропробивные прессы с числовым программным управлением и комбинированные машины, объединяющие штамповку и лазерную резку.

Использование базы данных

Программа объединяет традиционные средства программирования обработки Техтрана с базой данных. На базу данных возлагается не только задача управления различными данными, но и управление работой системы в целом, поскольку объектами базы данных являются и программы раскроя листов. Прежде всего, в базу данных заносятся детали, которые могут быть построены средствами Техтрана или импортированы из другой системы. Детали удобно просматривать одновременно со списком всех деталей. Для управления деталями и другими объектами базы данных в Техтране предлагается единый наглядный механизм, использующий две панели. Такой подход позволяет производить действия над объектами базы данных из списка (создание, удаление, редактирование и просмотр параметров) и одновременно видеть на соседней панели графическое представление элементов списка (деталей, листов, раскроев листов

Задание на раскрой

Программа организует взаимодействие различных объектов, задействованных в процессе раскроя листового материала. Из деталей, которые необходимо изготовить, формируется задание на раскрой. Затем в задание на раскрой включаются листы для изготовления деталей. Программа обеспечивает возможность автоматического и ручного размещения деталей задания на раскрой на листах. При этом программа отслеживает количество неразмещенных деталей и возможность изготовления детали из выбранного листа.

Автоматическое размещение деталей на листе

В режиме автоматического размещения программа укладывает детали задания на листы оптимальным образом. Требующиеся дополнительные листы могут быть автоматически взяты со склада. Программа позволяет также автоматически разместить отобранные детали на конкретном листе. При этом выдерживаются заданные расстояния до края листа и между деталями. Стратегия автоматического размещения обеспечивает весьма высокий коэффициент использования материала. Пользователь имеет возможность подобрать оптимальное соотношение между качеством размещения деталей и временем расчета. При автоматическом размещении задается способ уплотнения деталей на листе, заполненном не целиком. Это влияет на форму и пропорции делового отхода с учетом специфики его дальнейшего использования. Управление выбором деталей для заполнения отверстий позволяет задействовать для размещения в пустотах внутри деталей более мелкие или более крупные детали или же вовсе не заполнять отверстия.

Ручное размещение деталей на листе

Предусмотрен ручной режим размещения деталей на листе. В этом режиме деталь выбирается из списка неразмещенных деталей задания на раскрой и укладывается на лист, а затем перемещается на свободное место средствами графического редактора. Имеются также средства точного контроля взаимного расположения объектов. Сочетание автоматического и ручного размещения деталей дает возможность выгодно использовать преимущества каждого режима для наиболее эффективной работы.

Контроль перемещения деталей

В режиме ручного размещения программа берет на себя ряд полезных функций. К их числу относятся различные способы перемещения деталей с соблюдением требуемых расстояний между деталями и между деталями и краем листа, а также возможность располагать детали вплотную друг к другу.

Строгий контроль перемещения деталей. Включение этой функции позволяет перемещать детали по листу на экране монитора, как реальные предметы, для которых другие детали и край листа являются непреодолимым препятствием.

Предупреждающий контроль перемещения деталей. При предупреждающем контроле перемещение деталей не ограничивается свободной областью листа. Однако при попадании в зону перекрытия с другими объектами происходит диагностирование недопустимого расположения путем изменения цвета перемещаемой детали.

Перемещение деталей до упора. Эта функция дает возможность прижать деталь вплотную к самому краю свободной области листа. Иными словами, при данной операции происходит перемещение детали в некотором направлении до тех пор, пока она не упрется в деталь или край листа.

Копирование деталей вплотную друг к другу. При копировании деталей в этом режиме автоматически определяется расстояние, на которое может быть перемещена деталь в заданном направлении, чтобы детали располагались вплотную друг к другу.

Совмещение сторон деталей позволяет сориентировать детали таким образом, чтобы совместить их выбранными сторонами.

Выравнивание деталей по прямой. Такая возможность полезна при расположении деталей под обработку сквозным резом.

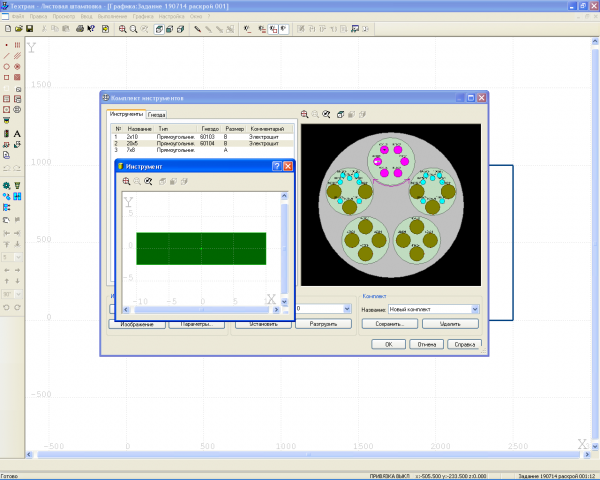

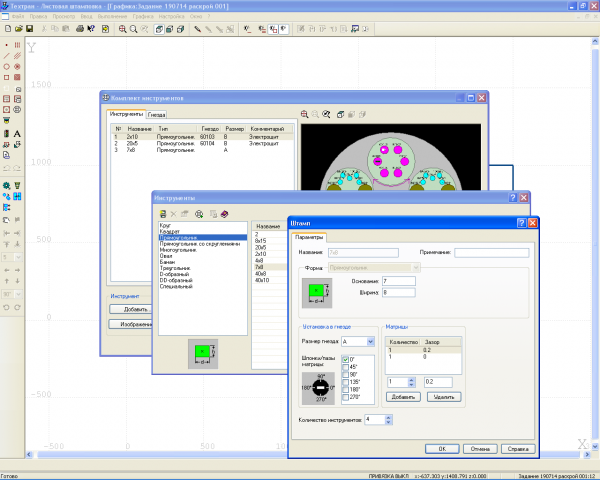

Инструменты

Предусматривается использование различных типов и форм инструмента. Стандартные инструменты могут иметь следующую форму: круг, квадрат, прямоугольник, прямоугольник со скруглениями, сектор, треугольник, многоугольник, овал, D-образный, DD-образный. Форма специального инструмента задается произвольным контуром. Комбинированный инструмент представляет собой несколько одинаковых инструментов, работающих одновременно. Параметры инструмента содержат сведения о различных вариантах установки инструмента, исходя из предусмотренных возможностей закрепления в гнезде револьверной головки и перечень зазоров матриц. Эти данные хранятся в базе данных и используются для контроля параметров установки инструмента в определенную револьверную головку, подтверждения наличия данного инструмента, подбора необходимого инструмента с учетом его положения на основе геометрии детали. Инструменты, установленные в определенные позиции револьверной головки, образуют комплект инструментов. Каждому инструменту комплекта соответствует единственное значение зазора матрицы, выбранное в соответствии с материалом и толщиной листа. Комплекты инструментов хранятся в базе данных. Для того чтобы сделать процесс подбора необходимого для обработки инструмента и его размещения в револьверной головке более наглядным предусмотрено как табличное, так и графическое отображение комплекта инструментов. Предусмотрены различные способы работы с комплектами инструментов. Инструменты могут быть назначены автоматически по геометрии детали и автоматически распределены по позициям револьверной головки. Возможен ручной выбор инструмента и его размещение в револьверной головке.

Программирование обработки

При штамповке наиболее целесообразно задавать обработку при построении детали. В программе реализованы следующие технологические переходы: пробивка, вырубка, дробление.

Пробивка. Одиночный удар инструмента. Используется как для обработки одиночных отверстий, так и для обработки групп отверстий одиночным или комбинированным инструментом. Пробивка в точке — одиночный удар в точке или ряд ударов, производимых в каждой точке массива точек. Контур инструмента располагается в заданной точке своим центром под заданным углом. Пробивка в точке контура — одиночный удар инструментом в точке контура. Местоположение инструмента в этом случае определяется его выравниванием относительно заданного сегмента. Положение инструмента характеризуется точкой привязки на сегменте (граничная точка или середина сегмента) и способом выравнивания инструмента (по краю, по центру, до упора). Пробивка контура — пробивает весь контур одним ударом, согласовывая положение инструмента с формой контура. Этот вариант подразумевает идентичность формы отверстия и формы инструмента. Местоположение инструмента определяется полностью автоматически.

Вырубка. Серия ударов инструмента вдоль контура детали с заданным шагом. Может быть задана на сегменте контура, участке контура, контуре или на линейном участке. Вырубка сегмента контура: участок, подлежащий обработке, задается положением инструмента в начале и в конце вырубаемого участка. В качестве опорного элемента, определяющего местоположение инструмента, используется граница сегмента, стык сегмента со смежным сегментом, точка и прямая. Вырубка участка контура предполагает задание последовательности сегментов. Особенность заключается в том, что заданные параметры обработки будут действовать применительно ко всем сегментам. В качестве опорного элемент для начала и конца каждого сегмента может быть задана либо граница сегмента, либо стык сегментов. Вырубка контура предполагает вырубку всех сегментов контура. Единые параметры обработки применяются ко всем сегментам контура или массива контуров.

Дробление. Разрушение материала в заданной области квадратным, прямоугольным или круглым инструментом. Область, из которой удаляется материал, может быть прямоугольной, круглой или иметь форму сектора. Может применяться также для обработки фасок и треугольных выемок.

Перемычки. На контуре детали могут быть выделены непрорезаемые участки — перемычки. Перемычки расставляются автоматически либо равномерно по контуру детали, либо в углах. Предусмотрена также ручная расстановка перемычек в заданных точках.

Автоматическая штамповка. Автоматическая штамповка позволяет запрограммировать обработку всего листа или отдельных деталей автоматически. При автоматической штамповке происходит автоматический подбор инструментов для обработки и назначается местоположение пробивок, исходя из ряда предварительных требований. При задании обработки на детали в автоматическом режиме выделяются следующие элементы: отверстия, выемки и внешние границы. Обработка может охватывать как всю деталь, так и любой из перечисленных элементов в отдельности. Это позволяет сочетать автоматическую обработку одних элементов с ручной обработкой других элементов.

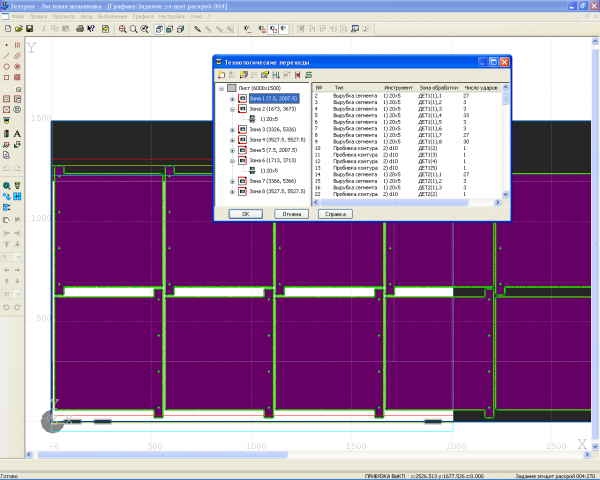

Порядок обработки (оптимизация). На этапе проектирования, прежде всего, определяется геометрия обработки, а порядок выполнения отдельных операций несущественен. Он может быть изменен в дальнейшем. Окончательный порядок обработки назначается после этапа проектирования перед получением управляющей программы. При задании порядка обработки действуют 3 уровня детализации: область обработки (лист/деталь), инструменты, переходы. Обработка ведется по инструментам. Сначала делает всю свою работу первый инструмент, затем второй, третий

Обработка вручную. Для нестандартных случаев существует возможность построения траектории и задания технологических команд в явном виде.

Подпрограммы обеспечивают структурирование получаемой управляющей программы и позволяют уменьшить объём формируемого текста.

Разметка листа

При наличии на станке устройства разметки или специального режима разметки можно нанести на лист контуры разметки. Эти контуры могут храниться в базе данных вместе с деталью. В этом случае разметка оказывается размещенной на листе вместе с деталями. Для программирования работы блока разметки достаточно указать контуры разметки в нужной последовательности. Программа произведет все необходимые переключения и построит траекторию.

Использование делового отхода

Из неиспользованной части листа формируется деловой отход, который может быть помещен в базу данных для последующего использования.

Документирование

Программа формирует следующие выходные документы:

· карту раскроя листа

· спецификацию раскроя листа

· спецификацию задания на раскрой

Как правило, конкретный вид выходных документов определяется традициями предприятия. Генератор отчетов, входящий в Техтран, имеет гибкий механизм настройки формата документов и объема выводимой информации.

Автоматическая генерация текста

В процессе построения геометрических объектов и проектирования раскроя листа происходит формирование текста программы на языке Техтран. Программа включает в себя всю последовательность произведенных действий и может быть использована при дальнейшей работе. Это позволяет гибко сочетать удобство диалогового режима с преимуществами текстового представления программы, к которым относятся:

- Использование ранее написанных программ и макросов, быстрая их модификация

- Параметризация для типовых деталей

- Использование условных операторов, циклов, арифметических выражений и функций

- Возможность отладки и исправления ошибок

Средства разработки и отладки программ

Система включает набор средств для работы с программой на языке Техтран:

Команды выполнения (выполнить оператор, перейти в макрос, выполнить программу до конца, до курсора

Средства контроля выполнения дают возможность просматривать значения переменных, использовать графическое окно для визуального контроля объектов программы и просматривать диагностическую информацию, сформированную в ходе выполнения программы.

Получение управляющей программы

Постпроцессор, входящий в состав Техтрана, позволяет формировать управляющие программы для различных станков с ЧПУ (дыропробивные прессы) по программе обработки детали и данным об оборудовании, включенным в состав системы. Используя программу обработки детали, полученную для одного станка, можно получить УП для любого другого станка из списка оборудования.

Настройка на конкретное оборудование с ЧПУ

Техтран обеспечивает возможность настройки на конкретное оборудование с ЧПУ. Для описания оборудования требуется заполнить паспорт станка и создать модуль станка на специальном языке Техпост. Такой механизм позволяет пользователям самостоятельно учитывать особенности формирования УП, разрабатывая собственные модули на основе уже имеющихся.

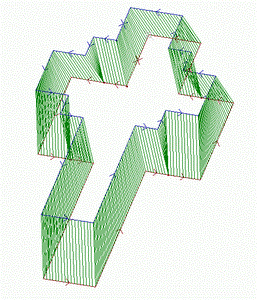

Техтран — Электроэрозионная обработка

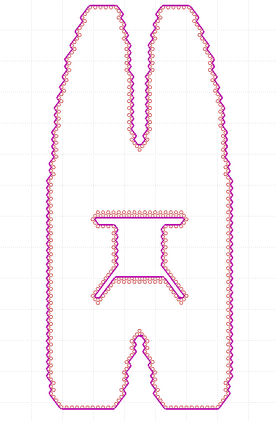

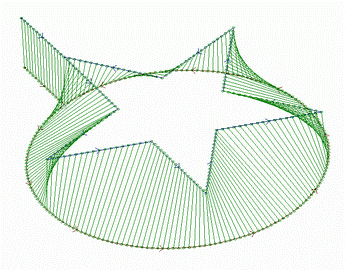

Программа предназначена для проектирования управляющих программ (УП) 2−4−координатной обработки деталей с вертикальной и наклонной боковой поверхностью, с постоянным и переменным углом наклона проволоки.

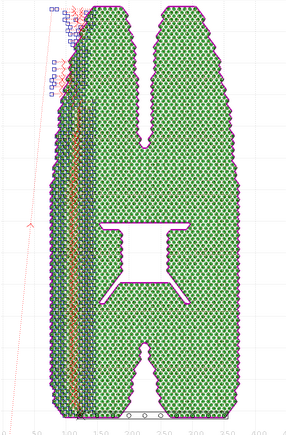

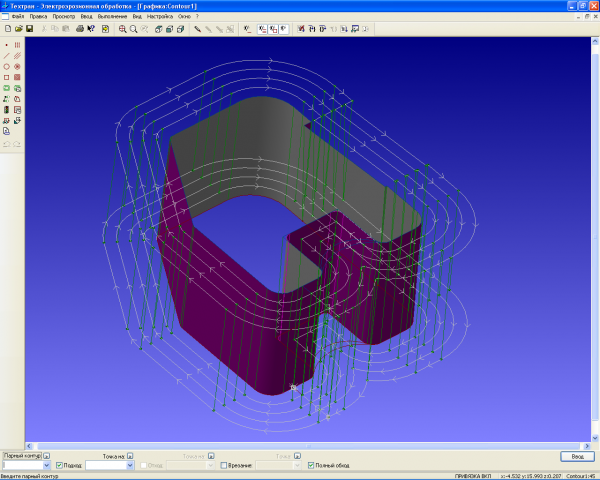

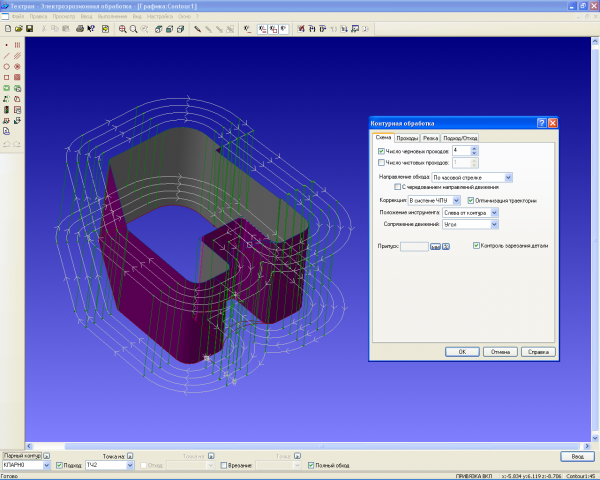

Моделирование обработки

В программе традиционный подход к проектированию 4-координатной обработки (описание в управляющей программе движения по базовому контуру в сочетании с управлением ориентацией проволоки) дополнен средствами построения и редактирования пространственной модели электроэрозионной детали. В одной программе сочетаются наглядность и технологичность. Выдерживается традиционная понятная схема: «геометрическая модель — обработка». Геометрическая модель представляется парным контуром — геометрическим объектом, отражающим пространственную специфику детали, изготавливаемой при электроэрозионной обработке. Парный контур представляет тело, заключенное между базовым и вторичным контуром. В таком виде он дает представление о пространственных характеристиках детали — соответствии элементов базового и вторичного контуров, наклонных гранях, их сопряжениях различными способами.

Построение боковой поверхности по базовому контуру

Программа предлагает геометрические преобразования, результат которых отображается на экране по ходу их выполнения. Сначала строится болванка — парный контур с одинаковым наклоном боковых поверхностей. Затем путем последовательных приближений заготовка доводится до требуемой формы — это можно сравнить с постепенной механической подгонкой модели из гибкой проволоки. За одну операцию производится «выгибание» одной или нескольких смежных граней. Возможна замена «связующего узла» между гранями. В результате пользователь контролирует каждый свой шаг, а кроме того программа точно указывает на строящемся объекте элемент, связанный с возникшей ошибкой построения.

Модель и команды УП

Существенно то, что каждая операция из набора преобразований линейчатой поверхности фиксирует свои параметры в полученной геометрии. Иными словами, программа располагает данными не только об окончательных геометрических характеристиках пространственной поверхности детали, но и о том, каким образом они получены из исходного вертикального положения. Набор преобразований и их параметры подобраны так, чтобы они соответствовали командам, обычно применяемым в системах ЧПУ для управления проволокой. Благодаря этому появляется возможность формировать управляющую программу с использованием специальных команд систем ЧПУ, выполняющих отдельные операции более эффективно.

Сопряжение двух контуров

Боковая поверхность может быть построена в результате сопряжения двух контуров. Контуры можно рассматривать как траектории верхнего и нижнего конца каждого конца проволоки. Сопряжение базового и вторичного контуров осуществляется поэлементно или автоматически.

Сопряжение по элементам

При таком методе построения грани парного контура образуются отрезками и дугами базового и вторичного контуров. Смежные грани строятся на основе смежных сегментов.

Сопряжение по длине

Другой способ сопряжения позволяет установить соответствие между базовым и вторичным контуром исходя из пропорциональности длин этих контуров или выделенных на них участков. Опорным точкам одного контура соответствуют их проекции на другой контур.

Программирование обработки

При построении траектории проволоки используются следующие схемы: обработка обычного контура (без наклона проволоки), обработка парного контура, выжигание сплошной области (наподобие выборки при фрезерной обработке).

Обработка парного контура. Наиболее полно возможности электроэрозионной обработки реализует обработка парного контура. Движение проволоки строится на основе параметров конусности исходного контура на участке, который выбирается для обработки. Кроме того в траекторию могут быть включены участки подхода и отхода, обеспечивающие требуемые условия обработки.

Редактирование траектории. Параметры конусности полученной траектории проволоки могут быть отредактированы. Для этого используются те же функции, что и для парного контура.

Обработка эвольвентных зубчатых шестерн, колес, секторов. В состав системы включены макросы, позволяющие программировать обработку эвольвентных зубчатых шестерн, колес, секторов.

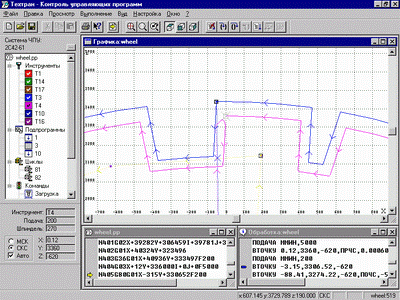

Техтран — Контроль управляющих программ

Программа предназначена для отображения, контроля и редактирования управляющих программ (УП) для станков с ЧПУ. Программа может использоваться во взаимодействии с другими программами семейства Техтран и как независимый продукт. При этом не имеет значения, как была получена УП: с использованием системы автоматизированного программирования или вручную.

Анализ УП

Программа производит анализ УП с учетом особенностей конкретной системы ЧПУ. В процессе анализа осуществляются синтаксический контроль кадров УП, проверка согласованности значений параметров и их корректности. Все диагностические сообщения заносятся в протокол анализа, по которому можно быстро определить ошибочное место в тексте УП.

Свойства УП

По результатам анализа УП заполняется окно Свойства УП, в котором отображаются списки объектов, используемых в УП: инструментов, подпрограмм, встроенных циклов, технологических команд (подача, скорость шпинделя, загрузка инструмента и др.). Управление компонентами УП дает возможность локализовать область исследования УП, оставив на экране только те ее составляющие, которые требуется анализировать и сопоставлять друг с другом, и убрав из обозрения элементы, несущественные в данный момент. Например, можно прорисовать траекторию, пройденную только определенным инструментом, или временно отключить отображение команд переключения подачи.

Выполнение управляющей программы

Основным механизмом для контроля данных УП служит выполнение кадров УП в различных режимах. По мере выполнения программы производится прорисовка траектории инструмента и вывод текущих параметров обработки. УП отображается в текстовом окне и может выполняться как целиком, так и по частям. Это позволяет детально исследовать определенные команды УП и пропускать фрагменты, которые в данный момент несущественны.

Строка, на которой приостановлено выполнение, отмечается специальным маркером. Пошаговое выполнение УП дает представление о логике работы программы: перемещение маркера отслеживает запрограммированные повторы, переходы в подпрограммы

Графическое отображение

Графическое окно обеспечивает пространственное отображение траектории инструмента. Управление видами позволяет произвольно выбирать точку зрения, менять масштаб, устанавливать стандартные проекции, получать увеличенное изображение выбранной области рисунка

Траектория каждого инструмента рисуется своим цветом. В процессе выполнения УП можно управлять видимостью таких участков независимым образом через список инструментов. Так же организовано управление отображением технологических команд, которые рисуются в графическом окне в виде различных значков. Для каждого перемещения инструмента в графическом окне может быть получена информация об его геометрических параметрах и соответствующем кадре УП.

Анимация выполнения

Режим анимации отображения обработки в графическом окне позволяет получить представление о том, как происходит движение инструмента по своей траектории с течением времени. Это автоматическое выполнение УП в пошаговом режиме с определенной скоростью.

Преобразование УП в программу на языке Техтран

При анализе УП в окне Обработка формируется программа на языке Техтран. Она состоит из операторов, которые соответствуют элементарным командам, составляющим кадры УП. Благодаря такому представлению, наглядно прослеживается фактическое восприятие системой ЧПУ текста УП. В процессе выполнения происходит синхронное перемещение маркеров текущего положения как в тексте УП, так и в соответствующей программе на Техтране. Таким образом видна связь между двумя различными представлениями программы. Управление выполнением может осуществляться из обоих окон.

Использование данных УП в программах семейства Техтран

Текст программы на языке Техтран, полученный по УП может использоваться для передачи данных в программы семейства Техтран, ориентированные на различные виды обработки. Эти данные могут быть использованы при программировании обработки аналогичных деталей и получении УП для различных систем ЧПУ. Благодаря тому, что Техтран основан на универсальной модели представления данных, не зависящей от системы ЧПУ, таким способом обеспечивается возможность преобразования УП для использования на другом оборудовании.