Функциональные возможности программного комплекса VERICUT

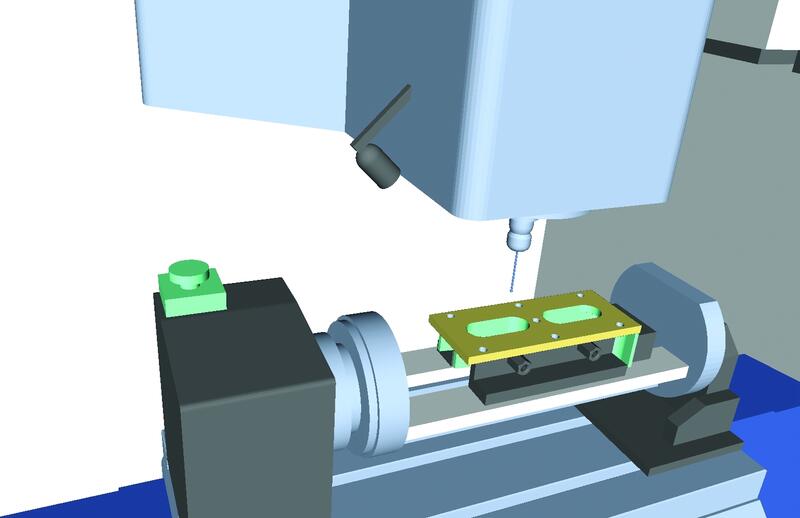

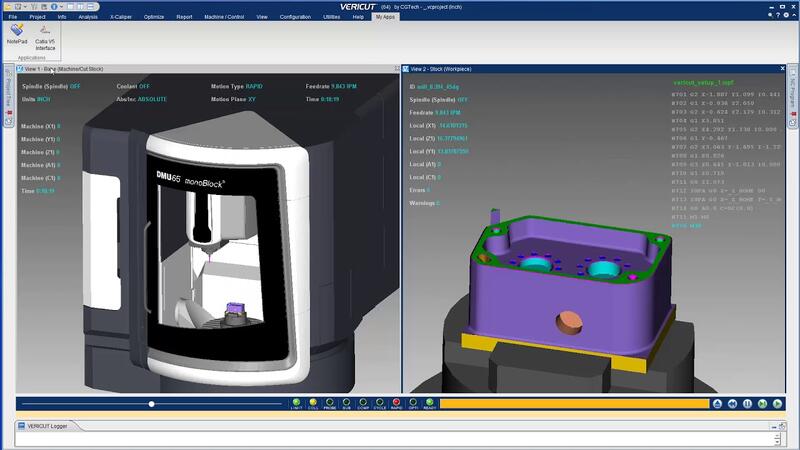

- Имитация работы станка

- Моделирование в точном соответствии с работой реального станка для проверки управляющих программ еще до их передачи в цех. Программа использует те же логические устройства и данные, что и ваши станки, поэтому то, что вы видите на экране, произойдет и при работе на станке.

- Оптимизация управляющих программ

- Автоматическое изменение подач для повышения эффективности управляющих программ.

- Оптимизация управляющих программ с учетом физических особенностей процесса удаления материала

- Оптимизация управляющих программ на базе экспериментальных данных.

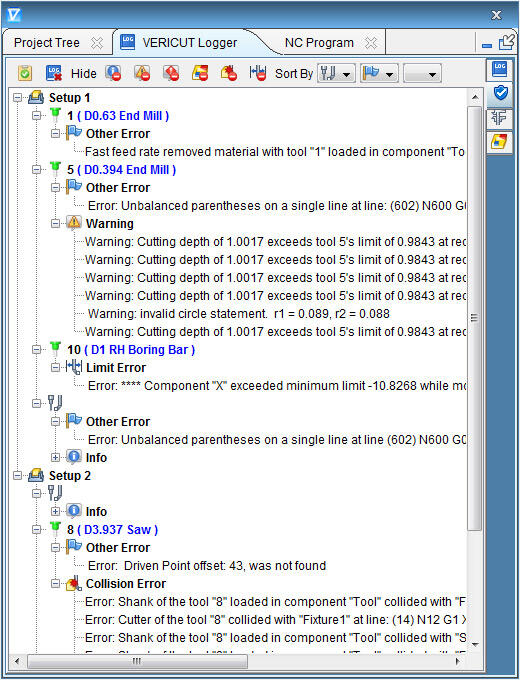

- Проверка управляющих программ

- Обнаружение и устранение ошибок еще на этапе проектирования обработки.

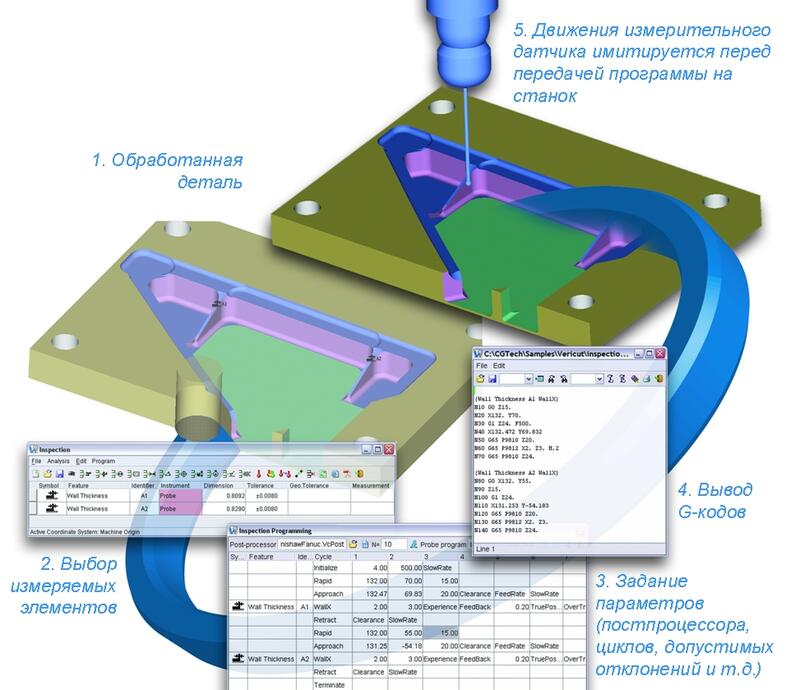

- Программирование измерений

- Разработка и визуализация управляющих программ для измерительных щупов.

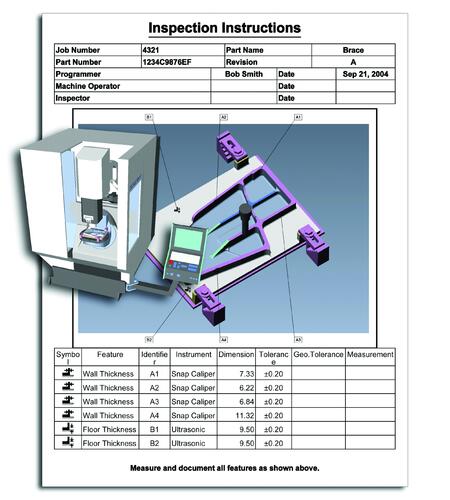

- Производственная документация

- Создание документации для проведения контрольно-измерительных операций.

- Анализ управляющих программ

- Измерение и контроль виртуально обработанной детали путем сравнения с реальной моделью на предмет зарезов и остатков материала.

- Экспорт управляющих программ

- Создание CAD-модели на основе управляющей программы на любой стадии ее обработки.

- Интерфейсы для обмена данными

- Эффективная интеграция VERICUT с CAD/CAM-системами и базами данных инструментов.

- Работа с композитными материалами

- Программирование и моделирование автоматизированного размещения волокна для систем с ЧПУ.

VERICUT — это программный комплекс, который позволяет обнаружить и устранить ошибки еще на этапе проектирования обработки детали, а значит задолго до начала работы непосредственно на станке!

VERICUT оптимизирует процесс обработки, не только устраняя ошибки, но и делая программы более быстрыми и эффективными. VERICUT предлагает лучший инструментарий для анализа, контроля данных о реальной геометрии детали на любом этапе обработки.

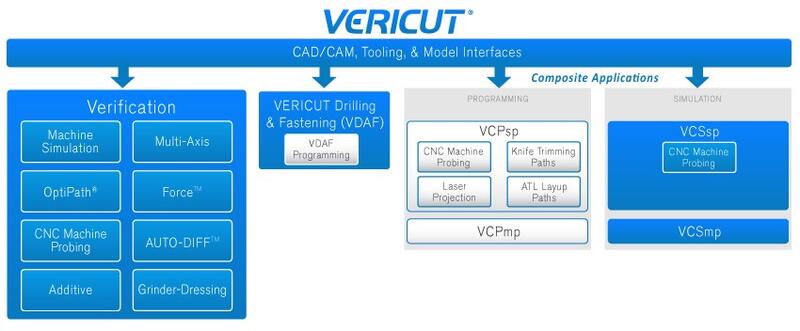

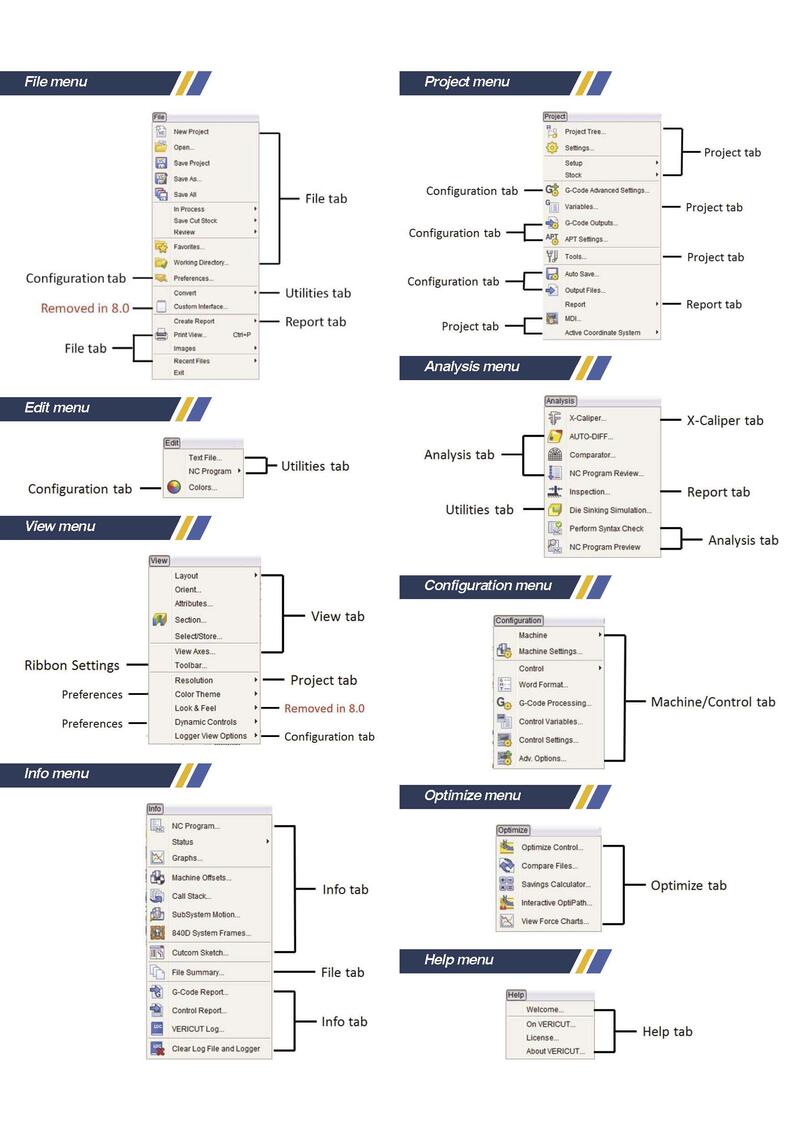

Модули VERICUT и лицензирование

Модульная система VERICUT позволяет приобретать только те модули, которые необходимы сегодня. Добавить новые модули просто: понадобится только обновить лицензию.

VERICUT поддерживает платформы Win32 (до версии 7.4) и Win64 и обеспечивает проверку программ в G-кодах и в формате АРТ.

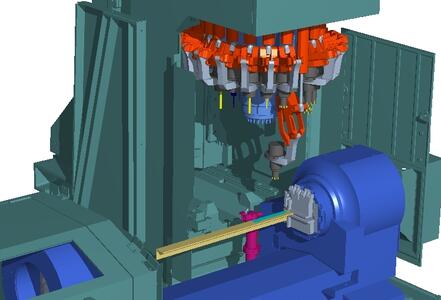

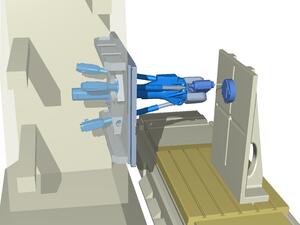

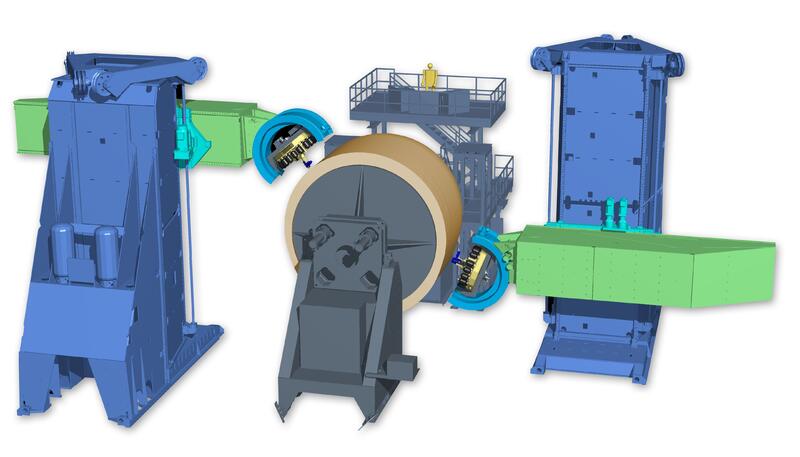

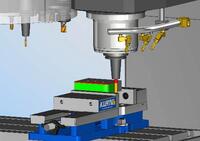

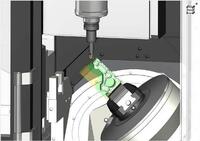

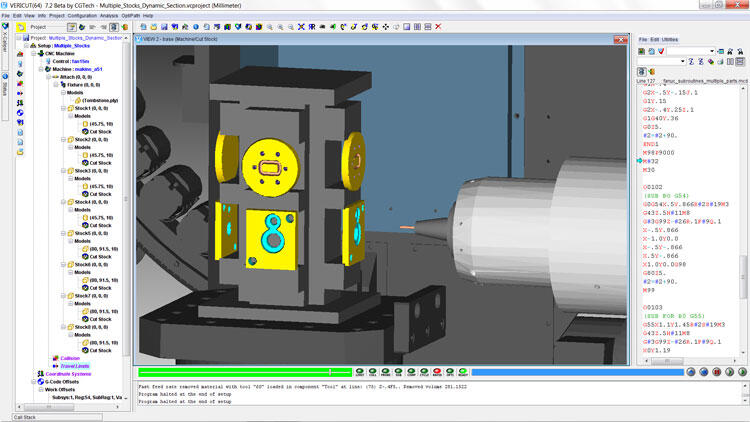

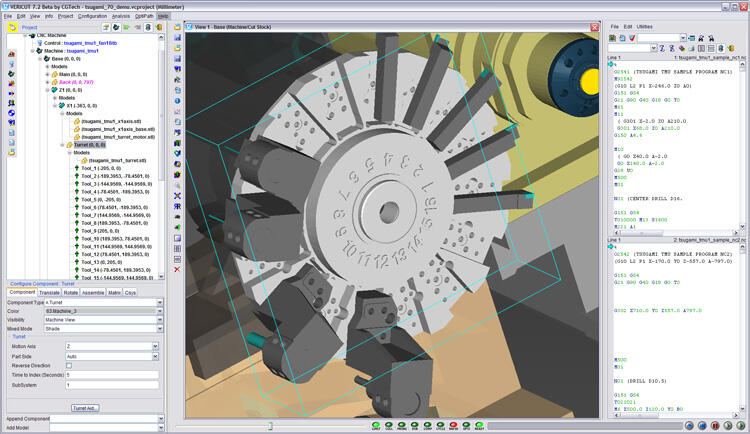

Имитация работы станка с ЧПУ

Нет дорогостоящим поломкам! Имитируя работу станка с ЧПУ на компьютере в полном соответствии с вашим оборудованием, вы обнаружите ошибки и скрытые проблемы до начала работы непосредственно на станке.

Имитация работы станка позволяет обнаружить столкновения и опасные сближения с любыми компонентами оборудования, такими как направляющие, инструментальные шпиндели, револьверные головки, поворотные столы, устройства смены инструмента, крепежные приспособления, заготовки, режущий инструмент, а также другие определенные пользователем объекты.

Вы можете задать границы зон опасного сближения с элементами. Перемещение станочных элементов можно просматривать в пошаговом режиме и в обратном направлении. Станочные элементы могут быть спроектированы в CAD-системе или непосредственно в VERICUT. «Дерево компонентов» упрощает компоновку узлов и управление кинематическими схемами станка.

Возможности визуализации:

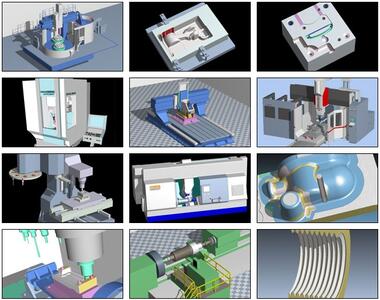

- Многоосевая фрезерная, токарная, токарно-фрезерная, электроэрозионная обработка.

- Одновременная обработка несколькими шпинделями (разным инструментом).

- Поддержка многоканальных синхронизированных программ ЧПУ.

- Задание бабки, люнета, уловителя деталей, устройства подачи прутка, автоматической смены паллет

и т.д. - Автоматическая подача детали в противошпиндель или захватное устройство.

- Поддержка форматов IGES, STL, PRT и др.

Библиотека VERICUT содержит многочисленные модели станков и систем ЧПУ различных производителей.

VERICUT позволит вам

- Предотвратить аварии и простои станков с ЧПУ.

- Сократить сроки внедрения нового оборудования.

- Наглядно показать результат работы управляющей программы.

- Повысить эффективность процесса обработки.

- Повысить безопасность работы на станке.

- Повысить качество создаваемой документации.

- Обучить программиста и оператора, не занимая станок и без риска аварий.

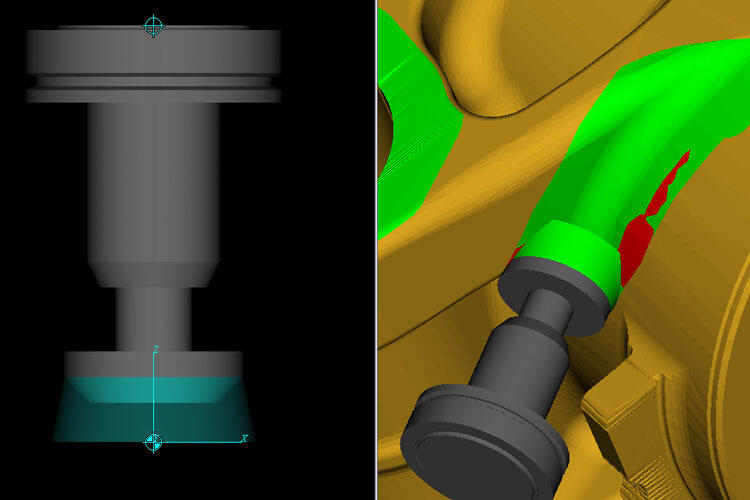

Достоверная проверка на столкновения

VERICUT обеспечивает достоверную проверку управляющих программ на столкновения. Проверка траектории перемещения производится не только в узловых точках пути, но и на всем пути следования от точки к точке, учитывая различные виды интерполяций. В VERICUT смело можно увеличивать шаг проверки траектории, так как при этом все столкновения также отслеживаются.

Инструменты для визуализации сложных операций

Новые методы механообработки и сложные функции систем управления требуют более широких возможностей имитации.

VERICUT поддерживает:

- автоматическую передачу детали между крепежными приспособлениями;

- работу радиального суппорта (или программируемого выдвижного шпинделя) расточного станка;

- программирование синхронизации одновременной многоосевой обработки на токарно-фрезерных центрах;

- системы ЧПУ, которые позволяют программировать ориентацию осей инструмента, используя векторы I, J, K;

- токарные операции со сменной осью вращения;

- станки с параллельной кинематической схемой типа Tricept;

- многоосевые станки для гидроабразивной резки.

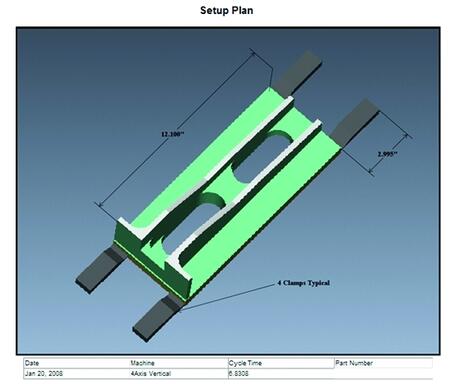

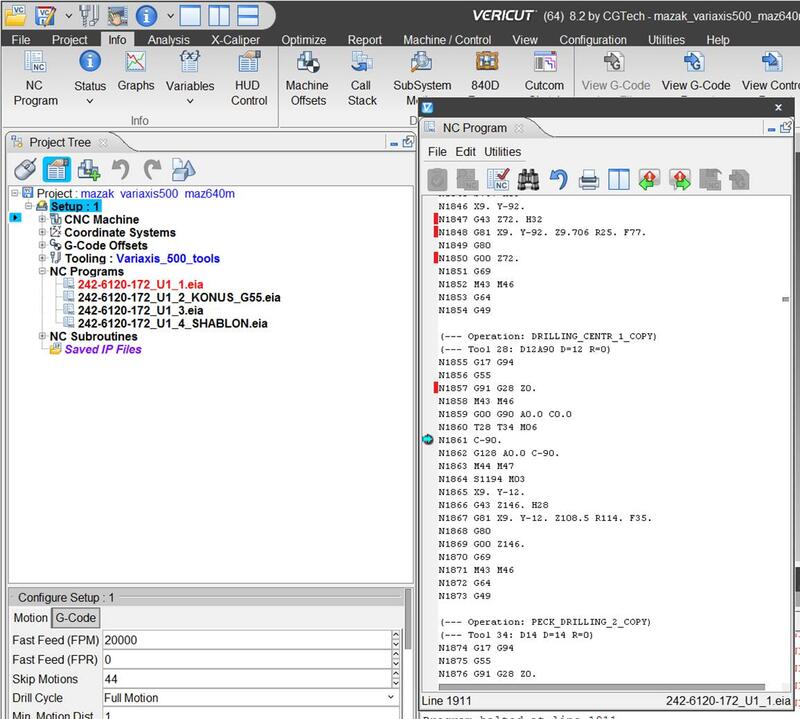

Проверка управляющих программ

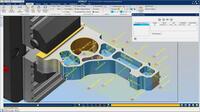

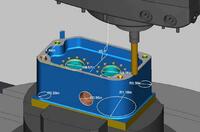

В VERICUT Verification поиск программных ошибок и проверка точности изготовления деталей осуществляются легко и просто!

Превосходное быстродействие:

Благодаря уникальным алгоритмам VERICUT обеспечиваются быстрые и точные результаты. При этом с увеличением числа проходов производительность системы не снижается. Таким образом, VERICUT позволяет работать с управляющей программой, содержащей миллионы кадров обработки и практически любые типы.

Как это работает:

1. Задайте модель заготовки:

импортируйте заготовку из CAD/CAM-системы или создайте ее в VERICUT.

2. Задайте параметры инструмента:

- либо с помощью Мастера настройки в VERICUT задайте инструмент любой геометрии;

- либо импортируйте инструмент средствами CAD/CAM-системы или используя интерфейс управления инструментом в VERICUT.

3. Загрузите программу ЧПУ:

- в G-кодах;

- в виде файла CAM-системы (АРТ-формат).

Поддержка систем ЧПУ

VERICUT Verification поддерживает большинство стандартных функций систем ЧПУ и может легко их модифицировать:

- функции работы с поворотными осями;

- коррекция на радиус инструмента;

- поддержка различных методов компенсации длины инструмента;

- станочные циклы и регистры привязки детали на станке;

- переменные, подпрограммы, макрокоманды, программные циклы, условные или безусловные переходы.

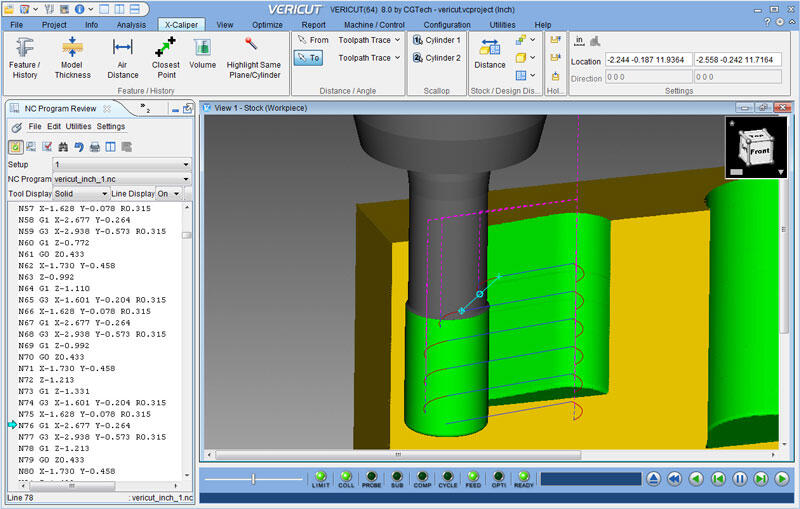

Контроль и измерения

- Масштабирование, поворот, поперечное сечение заготовки.

- Измерение толщин, объемов, глубин, зазоров, расстояний, углов, диаметров отверстий, угловых диаметров отверстий, угловых радиусов, высот гребешков

и т.д.

Другие возможности

- Захват видео и изображений.

- Разработка дополнительных специализированных приложений.

- Возврат ранее удаленного материала заготовки в режиме пошагового просмотра.

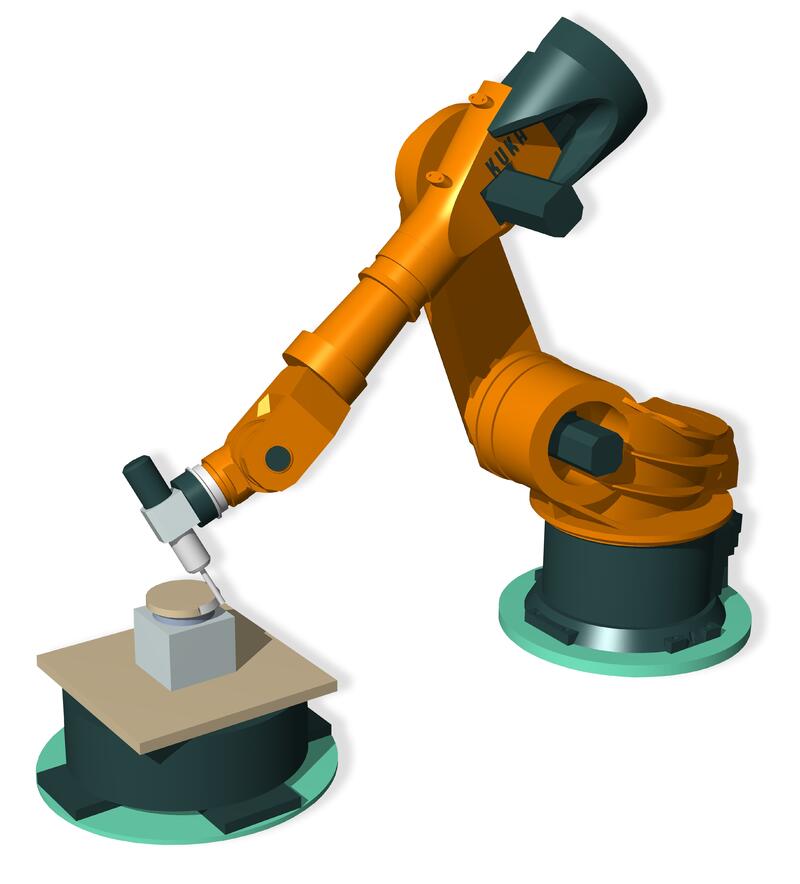

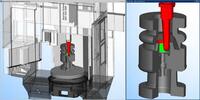

Много-осевая обработка

Из-за сложности деталей и увеличения числа одновременно управляемых осей повышается риск возникновения ошибок программирования. Модуль Multi-Axis позволяет проверить программу и имитировать удаление материала при:

- многоосевом фрезеровании (то есть с изменением ориентации оси инструмента);

- синхронизации перемещений нескольких независимых режущих головок или устройств многоосевых токарно-фрезерных или многошпиндельных станков.

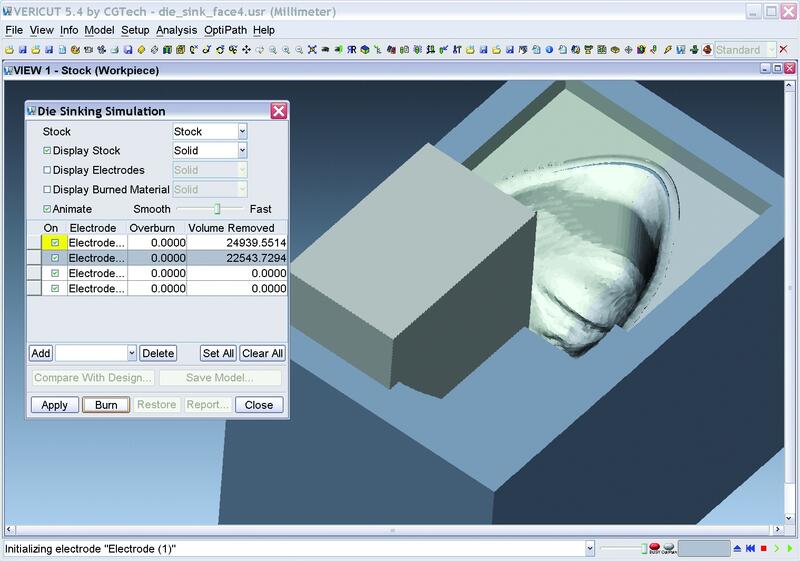

Электроэрозионная обработка

Вы многократно проверяете формообразующие компоненты штамповки пресс-форм, модели электродов, фрезерные программы для электродов, чтобы добиться правильных результатов с первого раза? Как часто вы находите ошибки во время таких проверок?

Используя модели заготовки электрода, вы можете определить правильность наложения электрода, зазора, зарез и недообработанные места.

Используя модуль VERICUT AUTO-DIFF, вы можете сравнить модель обработанного электрода с моделью формообразующей. VERICUT настолько точно имитирует прошивную обработку, что вы получаете правильный результат с первого раза!

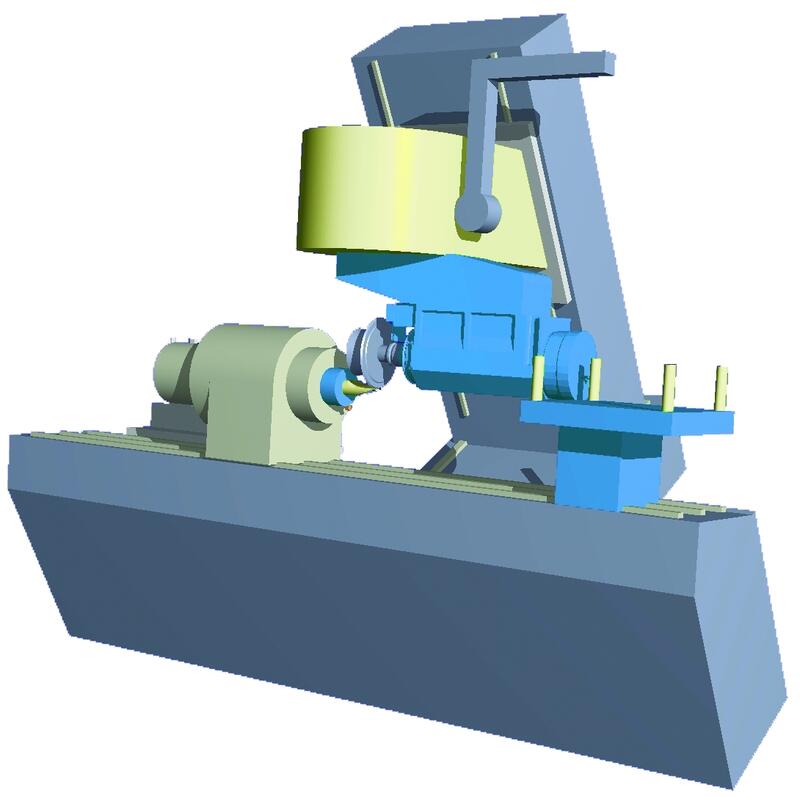

Проверка программ для заточных станков

Исключите опасность повреждения станка и режущего инструмента или риск разрушения шлифовального круга — проверьте шлифовально-заточную операцию в VERICUT! Выполните детальный анализ и удостоверьтесь в правильности программы обработки. Интерфейс модуля разработан специально для визуализации многоосевой обработки режущего инструмента. VERICUT обнаруживает выходы за пределы рабочей зоны, столкновения и опасные приближения.

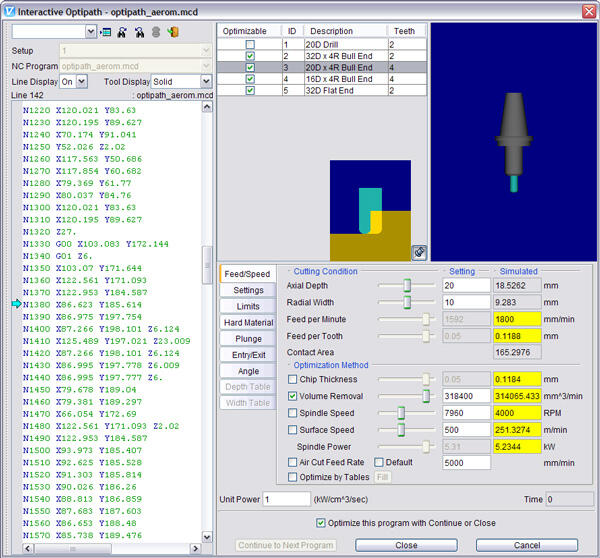

Оптимизация управляющих программ

Обрабатывайте детали быстрее, с лучшим качеством и меньшим износом инструмента!

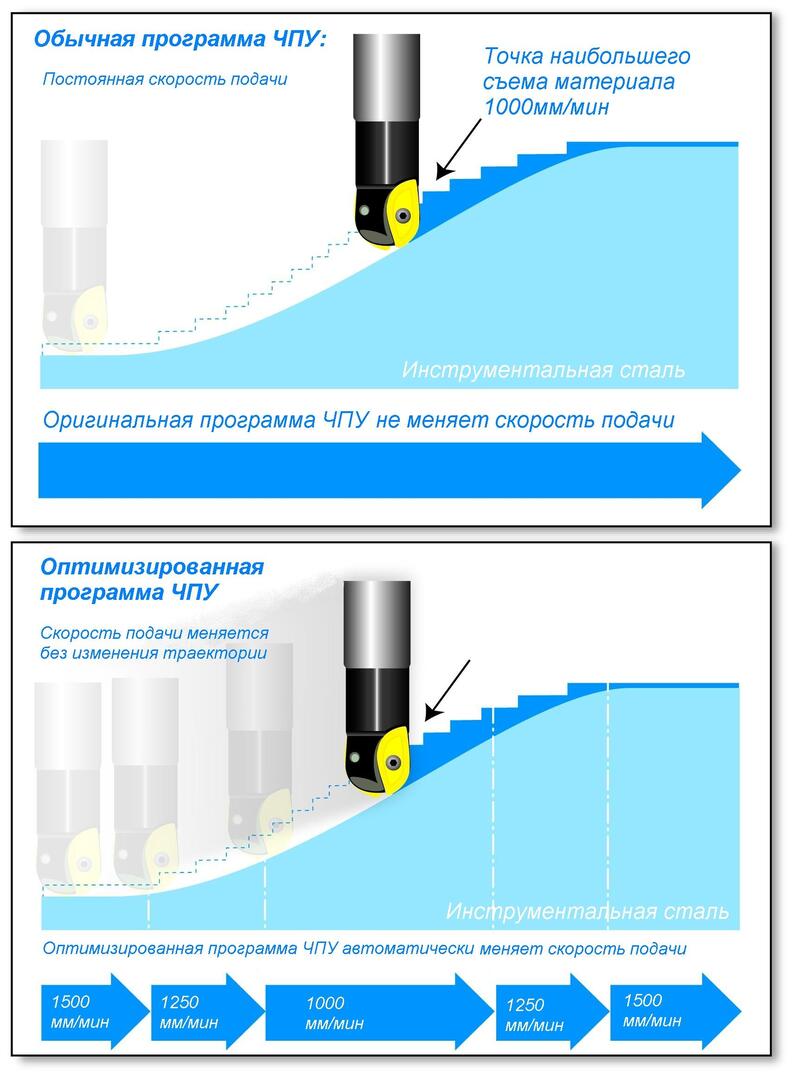

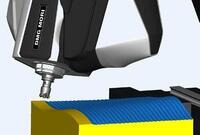

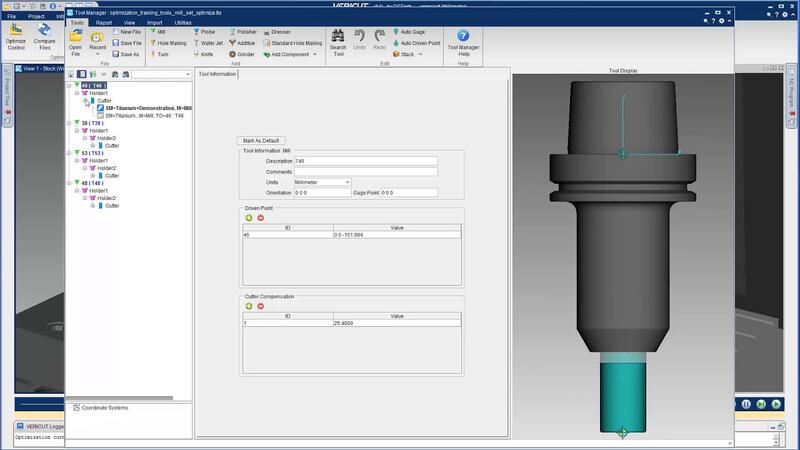

Модуль оптимизации VERICUT OptiPath позволяет сделать управляющие программы более эффективными, повысить качество обработки и увеличить ресурс инструмента благодаря автоматическому изменению подач исходя из текущих условий обработки.

Базы знаний по обработке

VERICUT позволяет создавать и использовать базы знаний по мехобработке. При моделировании обработки система выбирает из базы необходимые значения глубины, ширины и угла резания. Разбив траекторию резания на сегменты и учитывая количество материала, удаленного на каждом из них, OptiPath назначает оптимальную подачу резания. В итоге VERICUT формирует новую траекторию инструмента, геометрически идентичную начальной, но с оптимальными значениями подачи.

Простота настройки и использования

Для задания параметров резания используется Мастер настройки инструмента. При первом вводе данных они сохраняются в библиотеке оптимизации. При последующем использовании такого же инструмента из библиотеки будут взяты оптимальные для него параметры.

Для создания библиотеки оптимизации также существует «режим обучения» без ввода параметров. Для каждого инструмента OptiPath выбирает максимальное значение удельного объема удаляемого материала и толщины стружки, используя их в качестве критериев оптимизации.

Оптимизация черновой обработки

Цель черновой обработки — удалить как можно больше материала за меньшее время. OptiPath поддерживает максимально безопасный режим работы инструмента для различных условий резания. Например, при плоскостной черновой обработке конструктивного авиационного элемента из алюминия материал можно удалить с постоянной глубиной резания, а ширина резания при этом может существенно меняться от прохода к проходу. OptiPath изменяет скорости подач, чтобы поддерживать постоянный объем удаляемого материала.

Оптимизация чистовой обработки

При чистовой обработке толщина стружки обычно зависит от геометрии, оставшейся после черновых проходов. OptiPath позволяет оптимизировать скорость подачи таким образом, чтобы обеспечить постоянную толщину стружки. В результате повышаются ресурс режущего инструмента и чистота обработки. Это особенно важно при обработке сферическими фрезами или контурной обработке с малой шириной резания — например, при получистовой или чистовой обработке формообразующих. Постоянная толщина снимаемой стружки рекомендована и производителем режущего инструмента.

Как это работает?

Если при удалении инструментом большого объема материала скорость подачи нужно уменьшить, то при удалении меньшего объема ее соответственно можно увеличить.

Исходя из количества материала, удаленного на каждом участке резания, OptiPath автоматически вычисляет и задает новые скорости подачи там, где это необходимо. OptiPath записывает в новую программу ЧПУ оптимальные значения подач, не меняя исходную траекторию инструмента.

Высокопроизводительная высокоскоростная обработка

Высокоскоростная мехобработка характеризуется большими подачами, малой глубиной и шириной резания и позволяет значительно сократить машинное время.

Большая глубина резания позволяет удалить материал более эффективно, но сопровождается значительными нагрузками на инструмент, что может привести к превышению допустимой мощности резания и к поломке инструмента.

OptiPath отслеживает количество удаляемого материала и корректирует скорости подачи, поддерживая постоянную толщину стружки. Это позволяет не только обеспечить более эффективную механическую обработку, но и защитить станок и инструмент от поломки.

Более эффективная обработка

Большее количество деталей за то же время — так, как если бы был приобретен еще один станок! Сокращение машинного времени увеличивает производительность и ускоряет выход продукции на рынок.

Экономия

Повышение производительности за счет уменьшения времени обработки может значительно экономить денежные средства.

Улучшения качества обработки

Постоянное усилие резания способствует меньшему отжиму инструмента или полностью устраняет это явление. Тем самым обеспечивается лучшее качество чистовой обработки в углах, на ребрах и на участках сопряжения поверхностей. В свою очередь это сокращает объемы ручной доработки детали.

Увеличение ресурса инструмента

Оптимальные режимы резания, как и сокращение машинного времени, увеличивают срок службы инструмента. В результате режущий инструмент или пластины меняются реже.

Уменьшение износа станка

Постоянное усилие резания уменьшает переменные нагрузки на двигатели приводов и обеспечивает более мягкую работу станка.

Оптимальное использование времени

Операторы могут работать с несколькими станками одновременно, так как они не привязаны к одному станку, чтобы вручную корректировать подачи.

Может ли OptiPath быть вам полезен?

Если проблемы, перечисленные ниже, вам знакомы, то OptiPath вам поможет!

- Удаление большого количества материала.

- Длительные машинные циклы.

- Управляющие программы большого размера.

- Прерывистое резание с многократным подходом/отходом инструмента.

- Переменная глубина/ширина резания.

- Высокоскоростная обработка.

- Обработка тонкостенных деталей.

- Хрупкие оснастка и материалы.

- Дорогостоящие оснастка и материалы.

- Слишком твердые или слишком мягкие материалы.

- Старое оборудование.

- Преждевременный износ/поломка инструмента.

- Оптимизация программ проверкой режимов на слух.

- Нехватка времени для тестовой обработки программы.

- Недостаточный опыт технологов-программистов.

- Уход на пенсию опытных специалистов.

- Недостаточная чистота обработки.

- Много ручной доработки детали.

- Проблемы с толщиной стружки.

- Проблемы из-за отжима инструмента.

- Дробление в углах детали.

- Подвод инструмента или рабочая подача слишком медленные.

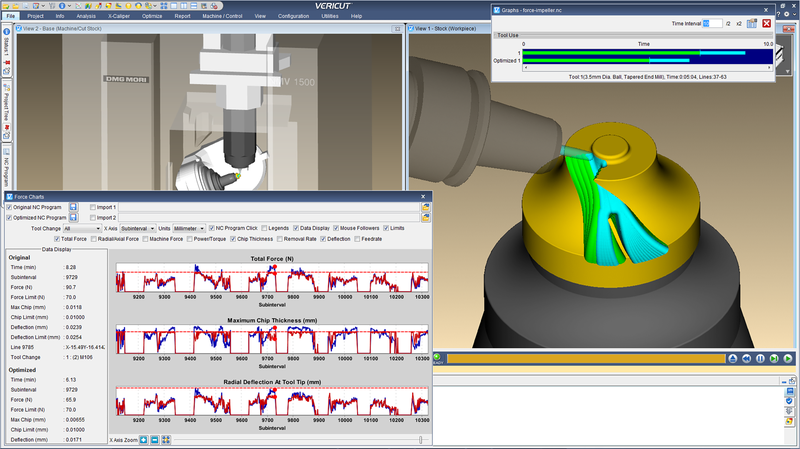

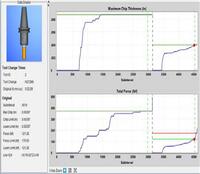

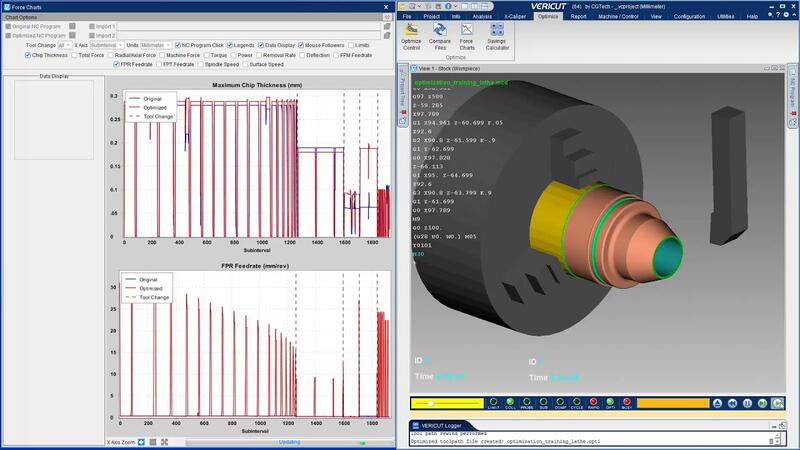

Оптимизация управляющих программ с помощью модуля Force

VERICUT’s Force — это новый модуль системы для оптимизации управляющих программ на основе физических характеристик обрабатываемого материала и режущего инструмента.

Использование модуля позволяет добиться постоянной силы резания, максимизировать толщину стружки, что в свою очередь повышает стойкость инструмента и улучшает качество обрабатываемых поверхностей.

Во время работы модуля пользователь может наблюдать за условиями резания на выводимых системой в реальном времени графах. Эта информация позволяет определить пиковые нагрузки на инструмент и приводы станка.

В один клик мыши по графу система отмечает соответствующий кадр в управляющей программе.

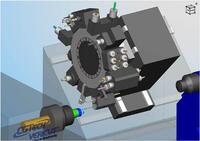

Проверка программ измерений

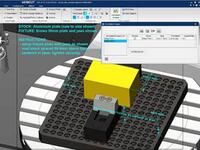

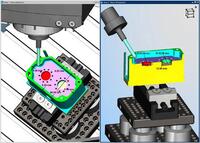

VERICUT является идеальной средой для создания измерительных циклов в программах ЧПУ, поскольку только он работает с реальной геометрией детали в процессе обработки.

Благодаря визуализации программирование измерительных операций перестает быть головной болью. VERICUT может, воспроизведя логику измерительного цикла, показать незапрограммированное касание измерительной головки и обрабатываемой детали, что позволит своевременно обнаружить столкновение и защитить измерительный датчик и головку от повреждений из-за ошибок программирования.

VERICUT визуализирует измерительные циклы со сложной логикой, в том числе в формате Type II, для последующей коррекции и принятия решений по результатам измерений.

Применяя VERICUT CNC Machine Probing, вы будете уверены, что при выполнении следующих работ не произойдет повреждения измерительного датчика и станка:

- определение положения заготовки или крепежного приспособления, а также значений корректоров;

- измерения и корректировка отклонений геометрии заготовки;

- идентификация заготовки или крепежных приспособлений;

- измерения для определения корректоров для инструмента и крепежного приспособления;

- визуализация циклов измерений для инструмента;

- контроль обработанных элементов.

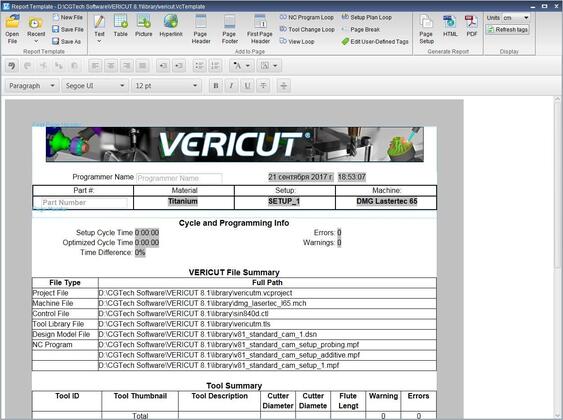

Карты замеров и отчеты VERICUT

VERICUT позволяет формировать карты контрольных замеров и другую документацию на основе данных о реальной геометрии детали в процессе обработки. В итоге это обеспечивает экономию времени и повышает точность обработки! При формировании документов в VERICUT можно использовать шаблон, гибко настраиваемый под требования предприятия.

Создавать документы в VERICUT легко и удобно также благодаря использованию 3D-модели заготовки/детали для интерактивного выбора измеряемых элементов. При формировании отчетов VERICUT определяет эти элементы и оценивает их размеры по заданным допускам. Можно выбрать тип измерительного инструмента из списка и добавить любые команды. Изображения в картах замеров, созданных в VERICUT, можно сопровождать размерами и пометками, которые также могут быть внесены в отчеты. Все документы, созданные в VERICUT, можно сохранить в форматах HTML и PDF.

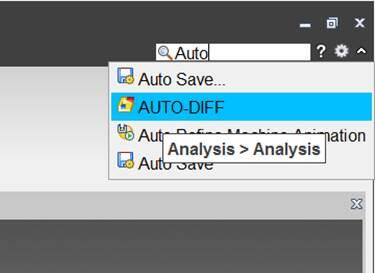

Анализ программ ЧПУ

Экспорт моделей в другие САПР

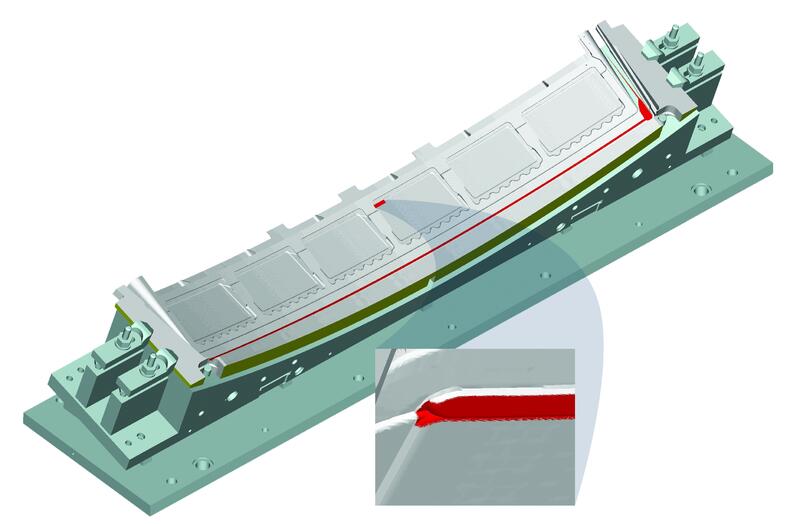

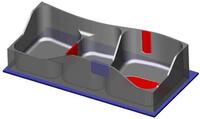

Модуль AUTO-DIFF позволяет обнаружить зарезы и лишний материал путем сравнения конструкторской модели с моделью обработки детали.

До передачи детали в производство ее конструкторская модель проходит через специалистов различных служб и отделов, а также через различные CAD/CAM-системы. В результате трудно быть уверенным, насколько точно деталь, вышедшая из-под инструмента станка, будет соответствовать замыслу конструктора. C AUTO-DIFF можно быть уверенным в этом на 100%.

VERICUT позволяет сравнить конструкторскую модель (твердотельную, поверхностную или в виде облака точек) с моделью обработанной детали на предмет расхождений в геометрии. Если инструмент сделал зарез, VERICUT подсветит это место детали и произведет запись об ошибке.

Для наглядности можно назначить разные цвета для конструкторской модели, заготовки, отображения ошибок, столкновений, зарезов или необработанных мест, а также задать свой цвет для различных значений отклонений геометрии обработанной детали от исходной.

Инструменты анализа

Базовый модуль Verification обеспечивает возможность просмотра и анализа геометрии обработанной детали. При этом можно создать неограниченное количество разрезов с любой ориентацией. Это позволяет проверить области, которые невозможно увидеть на твердотельной модели (например, пересечение отверстий).

Имеющийся в VERICUT инструмент X-Caliper позволяет выполнять измерения толщин, объемов, глубин, зазоров, расстояний, углов, диаметров отверстий, радиусов в углах, высоту гребешка. X-Caliper также обеспечивает возможность подсветки геометрических элементов, выбранных пользователем. Можно просмотреть и измерить все столкновения инструмента — даже после того как операция обработки удалена с экрана.

Экспорт моделей

По данным программы ЧПУ модуль позволяет создать 3D-модель как полностью обработанной детали, так и находящейся на любой стадии обработки.

Модель строится из элементов — отверстий, скруглений, карманов (дна и стенки) — таким же образом, как если бы деталь обрабатывалась на станке.

- Создание 3D-моделей на любой стадии обработки.

- Вывод в форматах IGES, STL и NX.

- Вывод в форматах CATIA V5, CATIA V4, STEP, ACIS (требуется дополнительный модуль, не входящий в Model Export).

Сделайте имеющиеся данные более полезными:

можно создать CAD-модели по старым программам ЧПУ в G-кодах или в формате APT.

Усовершенствуйте процесс разработки приспособлений:

за счет получения точной геометрии детали на всех стадиях обработки.

Усовершенствуйте технологию обратного проектирования:

за счет передачи модели обработанной детали в CAD-систему.

Обмен данными с системами CAD/CAM

Легкая интеграция

Встроенные в VERICUT интерфейсы обеспечивают тесную интеграцию со всеми известными CAM-системами, позволяя получать наиболее точные и эффективные программы ЧПУ. Они делают процесс проверки и оптимизации управляющей программы, а также имитацию обработки более простыми и эффективными. Можно проверить как отдельные операции, так и группы операций или пакет управляющих программ.

Модели заготовок, крепежной оснастки и конструкторская геометрия с учетом их взаимного расположения, а также модели режущих инструментов, станка, управляющей программы, данные измерений и другие параметры автоматически передаются в VERICUT для осуществления имитации обработки. Проверяя и оптимизируя программы, VERICUT работает автономно, давая возможность продолжать работу с программой ЧПУ.

VERICUT позволяет проверить и оптимизировать программы, созданные в любой другой CAM-системе в формате CL (расчетных данных системы) или G-кодах.

Интерфейсы обмена данными, разработанные компанией CGTech:

Дополнительные интерфейсы:

Система интерфейса инструмента

Интерфейс VERICUT позволяет формировать 3D-сборки инструментов на основе информации из баз данных. При передаче данных не создается никаких промежуточных файлов, поэтому текущая информация об используемом в VERICUT инструменте всегда актуальна.

Интерфейс моделей

Модуль Model Interface обеспечивает импорт в VERICUT моделей, записанных в других форматах, для использования их в качестве заготовок, крепежных приспособлений, деталей, державок инструмента и моделей станков. А при его одновременном использовании с модулем Model Export заготовку, обработанную в VERICUT, легко экспортировать в те же форматы. При этом для чтения и записи файлов VERICUT не требует наличия самих CAD/CAM-систем.

VERICUT позволяет работать с такими стандартными форматами, как STL, IGES, VDA-FS, DXF и NX. При оснащении на заказ дополнительными модулями VERICUT получает возможность работать с форматами STEP, ACIS, CATIA V4, CATIA V5.

Модуль системы — Teamcenter Interface

Менеджер инструментов в VERICUT может импортировать информация из системы Siemens Teamcenter. VERICUT подключается к Teamcenter напрямую для создания ссылок на инструменты, таким образом, не создаётся никаких промежуточных копий файлов. Перенос инструментов из проектов NX CAM в VERICUT упрощён.

Модуль системы — Additive

Модуль VERICUT’s Additive позволяет моделировать одновременно и операции на основе аддитивных технологий и механическую обработку в одном проекте. Такой подход позволяет отследить любые возможные сложности, возникающие при интеграции разных методов получения деталей.

Система реалистично визуализирует процессы осаждения материала и одновременно с этим регистрирует все возможные столкновения узлов станка, определяет пустоты и места, где материал был добавлен неправильно.

В качестве объекта проверки код, получаемый постпроцессированием.

Возможность объединить разные методы получения деталей в одной системе и одном проекте дают пользователю уникальную возможность для проверки гибридных технологических процессов без затрат на материалы, машинное время и связанных с этим рисков аварий и поломок.

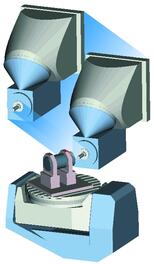

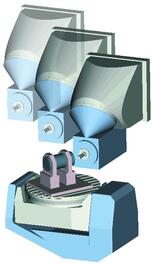

Модуль системы — Шлифование с правкой шлифовального инструмента

В новой версии системы появилась поддержка моделирования операций шлифования и правки шлифовального круга. Пользователи смогут проверять правку круга, когда в операции участвует второй инструмент, изменяющий размеры и форму рабочей поверхности шлифовального инструмента.

Также поддерживается динамически меняющаяся коррекция диаметра шлифовального круга, в том числе и в процессе шлифования.

Приложение для композитных материалов

Программирование и моделирование автоматизированного размещения волокна для систем с ЧПУ.

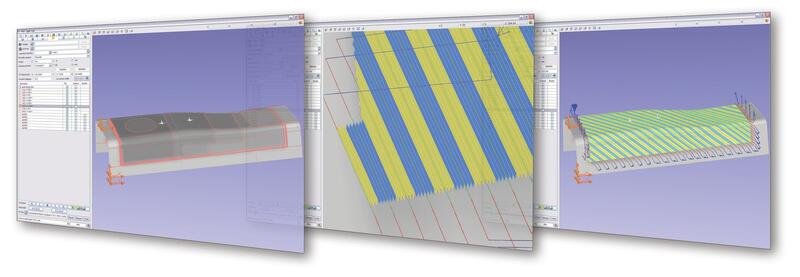

VERICUT Composite Programming

VCP — программирование намотки композиционных материалов.

VCP читает CAD-поверхности, границы слоя и добавляет материал для заполнения слоев в соответствии с заданными пользователем производственными стандартами и требованиями. Траектории выкладки связаны между собой специальными последовательностями размещения и выводятся в виде программ ЧПУ для автоматизированной машинной раскладки.

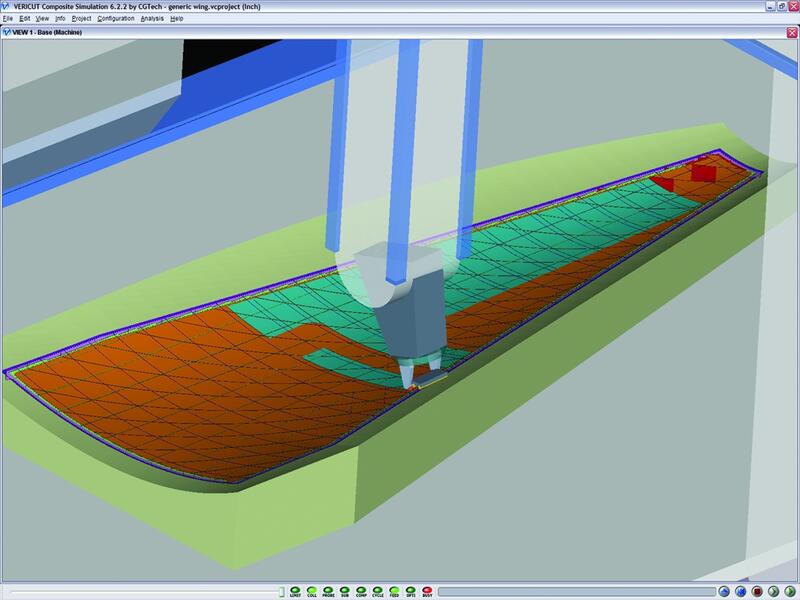

VERICUT Composite Simulation

VCS — симуляция процесса намотки композиционных материалов.

VCS читает CAD-модели и управляющие программы либо из VCP или других композитных раскладок имитирует последовательность программ ЧПУ на виртуальной машине. Материал выкладывается на форму через управляющую программу в виртуальной среде моделирования с ЧПУ. Выложенный материал может быть измерен и проверен согласно требованиям производственных стандартов. Отчеты с указанием результатов моделирования и статистической информацией могут создаваться автоматически.

Читает CATIA V5 или модели поверхностей ACIS

Другие форматы модели по запросу.

Импортирует данные FiberSim, CATIA V5 или другие внешние данные

- Границы геометрии.

- Направления слоев.

- Начальные точки.

Объединение траекторий выкладки позволяет создавать последовательные технологические процессы

- Автоматически и вручную связать пути на основе кратчайшего расстояния.

- Включить в машину конкретные команды и действия.

- Вывести безопасные движения отхода и подхода.

Читает CAD-раскладку геометрии

Используется для обнаружения столкновений и нанесения композитного материала.

VERICUT содержит многочисленные модели станков и систем ЧПУ различных производителей

Раскладка может быть настроена для практически любого станка с ЧПУ, с любой кинематикой и конфигурацией.

Читает управляющие программы и симулирует процесс выкладки материала

- Проверка фактической программы, которая будет работать на оборудовании.

- Раскладка материала в форме на основе команд из управляющей программы.

- Материал добавляется дискретно, последовательно формируя изделие так же, как в ходе реального физического процесса.